| 圆锥破碎机主轴断裂后的修复 |

圆锥破碎机是矿山碎矿的主要设备,主轴螺纹磨损后,较难修复,按常规方法是直接在磨损处堆焊,再进行机加工加工出螺纹,这样需取出锥套,该锥套系过盈配合,而且装在主轴上的锥面大,不易取出。宜春钽铌矿曾采用自制人工绞丝装置,在现场进行修复过3根,也采用过焊接修复法修复了一根,都取得了一定的效果。下面介绍堆焊修复的过程。

1998年2月份,该矿Ø2200圆锥主轴在锥套紧固螺纹与装配压套的轴阶处断裂,该轴重2680kg,长3152mm,主要锥面处几乎未磨损。为尽快使圆锥破碎机恢复生产,经过分析比较,决定新车制一个S250×10-2的螺纹头代替磨损堆焊过的螺纹头,重新对该轴焊接修复。

1 可行性分析钢铁材料的焊接性能主要需考虑焊缝及热影响区是否容易形成裂纹,焊接接头是否容易出现脆性等因素。钢的焊接性能与其成分关系很大,合金元素对焊接性能的影响,也是用焊接碳当量来估算。碳当量 < 0.4%时,焊接冷裂倾向不大,焊接性良好。碳当量在0.4%~0.6%时焊接冷裂倾向较显著,焊接性较差,焊接时需要预热钢材和采取其它工艺措施来防止裂纹。碳当量>0.6%时,焊接冷裂严重,焊接性能很差,只有在严格的工艺措施下和较高的预热温度下才能进行焊接操作。

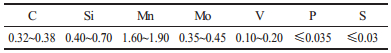

该轴材质为35SiMn2MoV,其化学成分见表 1。

| 表 1 圆锥主轴材质化学成分 w/% |

|

| 点击放大 |

该材质的抗拉强度

新轴头用相同材料的一根电铲旧轴车制。

2 技术要求焊接时,螺纹头轴中心线与原轴中心线应保持一致,不允许偏斜,此轴使用时在焊接处同时承受拉应力和脉动循环扭转应力,采用U形坡口较好。在焊接材料的选择上,遵循强度韧性指标不低于母材的最低值的原则,在考虑母材的氢致敏感性的基础上,选用塑韧性较好抗拉强度

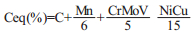

为了使螺纹头准确定位,需要加工一定位套,用外力来固定,防止焊接时的偏斜,该轴螺纹大径尺寸

|

| 图 1 定位套筒简图 |

4 修复过程

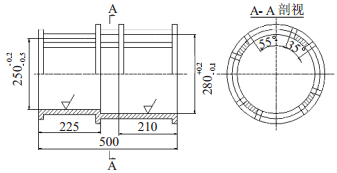

修复过程见图 2。操作步骤如下。

|

| 1—螺纹头;2—定位套;3—定位套筋板;4—主轴 图 2 定位套装配图 |

(1) 将主轴立放,用木板等物搭建了一个操作平台,利于焊工操作,并用定位套将螺纹头固定好。

(2) 用氧乙炔焰对将焊接处进行加温预热,至暗红色时开始施焊。

(3) 用Ø3.2mm焊条打底,用Ø4.0mm焊条正式焊接,两台焊机分成两组,每组各两名焊工对称焊接,为了保持道间温度,中间不停顿。

(4) 当焊至直径Ø200mm左右,定位套有碍于焊工运条时,用自制的压力工具将套迅速顶出。

(5) 全部焊好后,用石棉绳将焊处裹住保温,同时用一个600mm×800mm×2mm的铁箍放在轴上的圆锥躯体上,在铁箍内倒入木炭,用氧乙炔焰引燃烧对焊处加温进行退应力处理。

5 安装与使用该修复轴于1998年8月份开始使用,试车成功,使用数年一直运转平稳,破碎壁无松动,也没发现其他问题。一般情况下,如果强度不够,在几个月之内就会疲劳断裂。所以,实践证明,这根经焊接修复的轴其强度是足够的。而一根新的Ø2200圆锥破碎机主轴价格数万元,且更换过程的难度也非常大,采用这种简便的修复方法,不仅降低了维修的劳动强度,而且取得了一定的经济效益。

2007, Vol. 21

2007, Vol. 21