| “早收多收、早丢多丢”原则在漂塘钨选厂的应用 |

“早收多收、早丢多丢”是针对钨矿物的性质及选矿技术的特点提出的,在精工细作的基础上要求尽快提前回收有用金属,多回收有用矿物,尽早丢弃废石,尽可能多丢弃目前条件下确实无法回收的物料或有用金属品位极低的不值得回收的围岩,以达到回收率高、废石选出率高、利用率高、综合利用的目的。贯彻“早收多收、早丢多丢”的选矿原则,对提高选矿厂的实收率、提高处理能力和降低生产成本有着非常重要的意义。

加强早收多收,尽量使黑钨矿在解离后立即回收,避免黑钨矿在破碎、磨矿、运搬、贮存、砂泵扬送、螺旋脱水等过程中的泥化,这是提高黑钨矿选厂生产指标的重要方面。在流程和操作中,必须贯彻该丢早丢多丢的原则,使每个丢出尾矿产品的选矿设备正常工作,使不值得回收或目前生产条件下无法回收的物料尽早地从流程中排出。这首先是对减少设备磨损、提高全厂处理能力具有重要意义,其次对提高金属实收率也有不可忽视的作用。

1 矿石性质大江选厂处理的矿石为漂塘本坑的出窿矿石。漂塘本坑是属于大型细脉带钨、锡矿床,主要矿石矿物有黑钨矿、锡石以及绿柱石、辉钼矿、黄铜矿、闪锌矿等,围岩比例大(约占72%)。黑钨矿常呈板状、粗粒状、锐刀状及致密块状晶体,其次尚有少量的白钨矿、黄铜矿及锡石包裹体,或被白钨矿、黄铜矿、闪锌矿、方铅矿等沿边缘裂隙进行交替,黑钨矿交替或切割石英亦常见,同时黑钨与石英、白钨、黄铜等密切共生。锡石是单个自形锥状、块状及不规则之粒状晶体,表面常见附生有薄层方解石被绿泥石取代而呈的锡石假象,其裂隙亦往往被黄铜矿所充填或包裹在黄铜矿、黑钨矿内,致使边缘被溶蚀成残缺不齐的犬牙状出现嵌布于脉内,锡石粒度一般为0.5~1cm左右。在矿床中锡石多呈粒状分布于矿脉两壁与围岩接触处,与铁锂云母共生关系密切。由于目的矿物呈粗细不均匀嵌布,加之黑钨矿性脆,易过粉碎,宜采用多段磨选流程,以做到早收多收。

2 粗选段的技术改造 2.1 粗选段工艺流程的现状及改进对大江选厂现行生产流程,依据“早收多收、早丢多丢”的原则可对一些工艺流程进行改进。现粗选碎矿流程是采用三段一闭路的碎矿流程和四级反手选的粗选流程,即原矿经600×900颚式破碎机破碎,由1 750×3 500双层重型振动筛和1 250×2 500自定中心振动筛筛分后分成+65mm、-65+36mm、-36+24mm、-24+22mm、-22 mm五个粒级,前四个粒级进行反手选,脉石进入中细碎,四级手选废石率达68%,-22mm粒级进入Ø1 500双螺旋脱泥脱水,返砂进入900×2 500振动单筛,筛上产物进入细碎,筛下产物为合格矿。细碎采用)1 750短头圆锥破碎机与1 500×3 000单层自定中心振动筛构成闭路工作。最终破碎产品粒度为-10mm。-22 mm粒级产量为19~24t/h,产率占处理原矿的17%~22%。此粒级中还含有相当一部分的细粒单体钨锡和富连生体,若在进双螺旋之前用锯齿波跳汰机或动筛跳汰机进行提前回收,就可避免单体钨锡和富连生体在螺旋脱水、筛分、磨矿等过程中的泥化和过粉碎而导致金属流失,从而对粗选实收率的提高有一定的意义。

2.2 手选作业的改进在我矿的选矿生产中,现行两个选厂钨矿粗选的主要方法是手选, 手选作业是影响到整个选厂的处理能力、实收率和生产成本的重要一环。因此,手选作业应努力贯彻执行块钨“早收多收”,废石“早丢多丢”的原则。2001年大江选厂生产能力为处理原矿1 250t/d,为了适应和满足井下生产能力扩大的需要,对大江选厂手选工艺进行了改造。将原-36+20mm粒级正手选改为-36+24mm粒级反手选和-24+20mm粒级经动筛跳汰与反手选一次粗选一次扫选工艺,动筛跳汰先回收该粒级的单体钨锡和富连生体,做到了早收多收,块钨的实收率提高了1.88个百分点, 锡实收率提高了0.64个百分点,整个粗选段实收率提高了0.75个百分点。按年处理原矿45万t计算,块钨每年可多收钨精矿1.864t、锡精矿0.21t,价值5.396万元(按2002年的钨锡价格)。同时,该手选工艺改造体现了“早丢多丢”原则,大江选厂的废石选出率提高了3.2个百分点,相应重选段生产能力提高了0.868t/h,这就降低了选矿生产成本。按年处理原矿45万t和重选及中细碎生产成本20.5元/t计算,废石选出率每提高1个百分点,每年就可减少生产成本9万多元。手选工艺改造后,每年可增加效益68万多元。大江选厂手选工艺改造达到了提高废石选出率、选矿实收率、重选处理能力和降低选矿生产成本的目的。

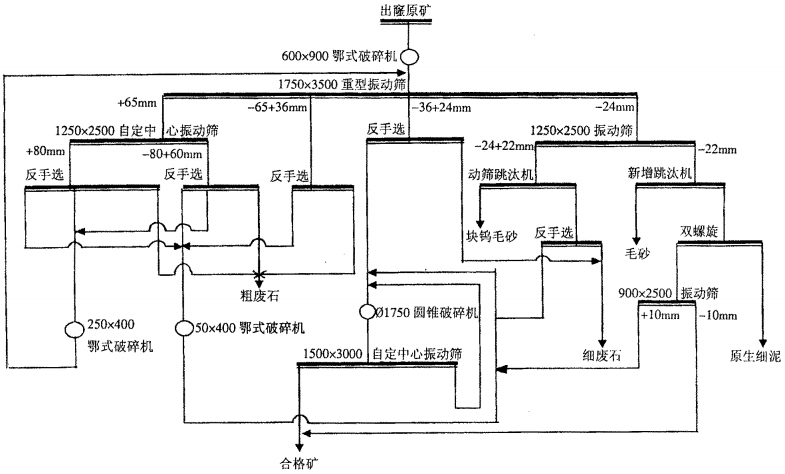

2.3 加强手选花石中废石的剔除粗选段重型振动筛筛分出+65mm粒级进行反手选,其粒度相对比较宽、粗细不均匀且大块多,粒度最大时达120mm左右。经反手选处理后,仍有大量的花石进入中碎作业,花石中嵌布着大量的围岩。由于漂塘矿区的围岩为又硬又韧的变质岩,这种岩石特别难磨,从而将大量的废石带入了合格矿石中,不但造成中细碎生产成本提高,设备磨损程度加大,而且影响重选段磨矿能力和选矿成本。所以对这部分废石应该进行再破碎尽早丢弃。这就需要对手选车间进行扩能改造,恢复花石破碎系统,即增加一台单层振动筛,将+65mm粒级筛分成+80mm和-80+ 60mm两个粒级。+80mm粒级进入新增加的B=800手选皮带反手选,-80+60mm粒级进入4#手选皮带反手选,选出脉石和花石,脉石进入中碎系统,花石进入花石破碎系统。花石破碎后再返回手选系统进行再分级手选。改造后工艺流程见图 1。这项工艺改造可为大江选厂提高选矿实收率、提高入选合格矿品位和重选处理能力、降低生产成本创造良好的条件。

|

| 图 1 改造后粗选段工艺流程 |

3 重选段工艺改进 3.1 开路磨矿丢尾试验

在磨重段也应贯彻“跳汰早收多收有用金属,摇床早丢尾矿、少丢金属”的原则。经细碎的富合格矿分三级跳汰,使粗粒黑钨矿锡矿和富连生体尽早收回。虽然-2mm粒级物料可用摇床回收其中部分金属,但它回收偏粗粒的效果不如细粒跳汰好。-2mm粒级合格矿石经跳汰回收后,其跳汰尾矿经摇床选别后,就可大量丢弃合格的尾矿,以减少循环负荷量,降低选矿成本。

根据我矿生产发展的需要,为了提高重选段的生产能力,依据“早收多收、早丢多丢”的选矿原则,大江选厂分别于2000年9月和2001年10月27日~11月12日进行了粗、中粒跳汰尾矿磨重开路试验(即重选工艺改造方案)。我们将闭路磨矿生产流程作临时调整,即将合格矿筛分为-10+6mm、-6+2mm和-2mm三级跳汰,粗中粒(+2mm)跳汰尾矿入Ø1.5×3.0m棒磨磨后返至筛分作业的闭路磨跳,生产流程调整为将Ø1.5×3.0m棒磨排矿返至合格矿-2mm跳汰,形成贫合格矿开路磨跳生产流程。然后提高处理量(合格矿量),同时对棒磨排矿取样试验。当处理合格矿量平均为26t/h,品位WO3为0.214%、Sn为0.072%时,试料经跳汰—筛分—+2mm再跳汰后,丢弃产率为22.05%(占合格矿18.87%)含WO30.038%、含Sn0.026%的粗粒尾矿。这为大江选厂实行“能丢早丢多丢”、大大提高处理量、降低选矿成本提供了依据。

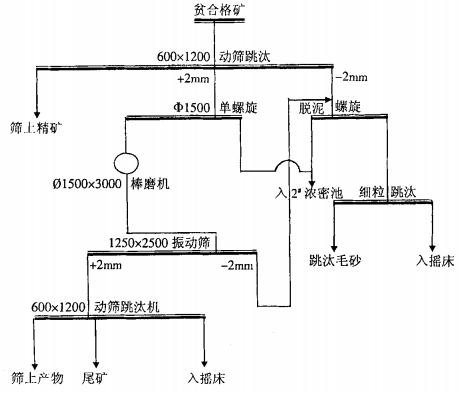

3.2 重选段贫富分选、细泥归队技术改造根据大江选厂的生产实践和我们所做过的试验,并向专家咨询后,在2003年9月份进行了大江选厂重选段扩能改造工作,改造方案采用“贫富分选、能丢早丢、砂泥分开、归队处理”的选矿工艺,即将现磨重车间作适当改造,使其专处理矿砂,将原精选车间改造成细泥车间,专处理细泥,并在现合格矿仓西边增建一矿仓专储贫矿(即原4#仓之物料)以实现贫富分开。由于矿砂系统采用半开路磨矿且采用磨后跳工艺,实现早丢部分“粗贫”颗粒,提高了合格矿的处理量,使现磨重车间能够处理当原矿为2 000~2 500t/d时的合格矿石量。贫合格矿选别工艺流程为:贫合格矿由一台600×1 200动筛跳汰机粗选得出部分筛上精矿,其筛下产物(-2mm)扬至新增脱泥螺旋脱泥后,返砂入细粒跳汰机选别;其跳汰尾矿由一台Ø1 500单螺旋脱水后经Ø1 500×3 000棒磨机磨矿后由一台1 250×2 500自定中心振动筛筛出-2mm扬至新增脱泥螺旋脱泥后,返砂入细粒跳汰机选别;+2mm入一台600×1 200动筛跳汰选别后其尾矿作为最终尾矿丢弃,其筛下物入摇床选别,其筛上富集产品再精选得出合格产品,其工艺流程见图 2。经过近4个月的生产工艺调试,贫矿二段动筛跳汰尾矿品位为WO30.043%、Sn0.035%,基本上达到了丢尾品位要求,这是重选段“早收多收、早丢多丢”的原则在生产上的成功应用。

|

| 图 2 贫合格矿工艺流程 |

4 结语

通过对钨选矿粗选段和重选段贯彻“早收多收,早丢多丢”的选矿原则,实行合理的技术改造,提高了漂塘钨选厂废石选出率和选矿实收率,降低了选矿成本,对促进钨矿山选矿技术进步和提高矿山经济效益起到重要作用。

2007, Vol. 21

2007, Vol. 21