| 漂塘矿区分段空场采矿法工艺参数的优化 |

漂塘矿区是大型钨锡多金属矿床,属高温热液钨锡石英细脉带型矿床,矿化面积1.2km2,具有多期阶段成矿和“五层楼结构”的地质特征。矿床中的主要围岩是中上寒武纪变质砂岩夹板岩,岩石坚硬,普氏系数为5~18,一般为8~12,矿床有细脉带型矿体10条,为急倾斜大脉、细脉带矿体,走向近东西向,倾向北,倾角70~85°, 以Ⅲ带规模最大,全长1 300m,宽3~80m,延深560m。区内节理发育, 主要断层在成矿后的活动对矿体的破坏一般不大, 充填物胶结较好, 两盘裂隙不甚发育, 一般不需支护, 采区的开采技术条件较好。

1.2 开采现状矿区有70多年的开采历史,较大规模的开采始于1958年。目前,开采范围主要在矿区中、西区,即16~11勘探线之间,现有作业中段5个,即496、448、388、328、268中段,中段高度60m,其中388中段为主平窿开拓,496、448中段为平窿-溜井开拓,328、268中段为盲竖井开拓,东部496中段以上还开拓有556、616、676、736四个中段,东区因矿石质量较差,资源实行整体保护,2005年因钨价格上涨,开始556、616中段复产准备工作。

1.3 采矿方法应用简况矿区中厚-厚矿体开采用垂直上向扇形中深孔分段矿房法,极薄-薄矿脉采用浅孔留矿法。多年来,中厚以上矿体分段采矿法阶段高度为60m。矿体厚度小于20m时,采场沿走向布置,其长度为40m;矿体厚度在20m以上时,采场一般垂直走向布置,其长度为矿体厚度,宽度不超过20m;当矿体厚度大于50~60m时,在矿房之间留纵向矿柱。顶柱为5~ 8m,间柱为8~10m,底柱高度7~13m。矿石运搬主要设备是电力装岩机、电耙,出矿效率平底装矿50~ 60t/班,电耙出矿40~50t/班。

2 采场结构参数的优化由于钨市场价格前几年一度处于低迷状态,原材料又大幅度涨价,如何降低生产成本,提高经济效益,成为企业管理工作的重点。在采矿方法和主要生产系统已定的情况下,为提高矿山生产能力及经济效益,我们进行了有益的探索。

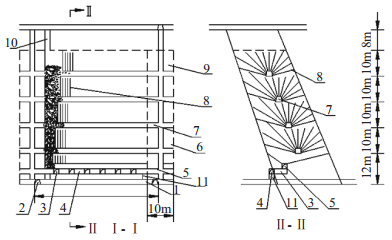

2.1 合理选取分段高度图 1为分段凿岩、阶段出矿的分段采矿方法结构示意图。在坚硬矿岩中,影响分段高度选取的主要原因是凿岩设备的性能和凿岩工的技术水平。多年的实践证明,漂塘矿区在坚硬的中厚矿体中使用YGZ-90型凿岩机时,分段高度10m较为合理:分段高小于10m,分层凿岩巷道工程量要增加,不利于降低生产成本;分段高大于10m,中孔凿岩效益偏低,孔深过长,手工装药质量不理想,爆破效果差,大块率高,出矿效益低。

|

| 1—运输平巷;2—穿脉;3—斗穿;4—电耙道;5—堑沟;6—人行通风天井;7—分层凿岩道;8—束状炮孔;9—间柱;10—切割天井;11—溜子 图 1 漂塘矿区分段空场采矿法 |

2.2 底部结构

漂塘矿区底部结构主要有:有格筛破碎硐室的重力放矿结构、电耙耙矿结构、装岩机出矿结构。

2.2.1 有格筛破碎硐室的重力放矿结构因采准切割工程量大,底柱矿量多,放矿劳动条件恶劣,处理大块时容易将闸门损坏,出矿效益低,目前已经不使用了。

2.2.2 装岩机出矿结构采准切割工程量小,底柱矿量少,出矿设备易损坏,修理费用较高,出矿效率低,在应用中已被逐步淘汰。

2.2.3 电耙耙矿底部结构从上世纪90年代初开始使用。在使用过程中,由于电耙底部结构工程多布置在矿带内,巷道稳定性差,在矿体中布置电耙道顶板易垮落,特别是双侧受矿形成的电耙道桃形矿柱稳定性差,往往矿房未回采完毕,该矿柱就因损坏严重,而无法出矿,有一段时间一直没有使用。2000年我们在总结经验教训的同时,不断吸取同类矿山的经验,克服自身的不足,针对桃形矿柱在中深孔大爆破冲击作用下易垮落致使电耙无法耙矿这一难题,从设计开始进行改进。为确保电耙道稳定性,电耙道布置在矿体一侧或者两侧围岩中:若矿体厚度在10~20m时,电耙道布置在矿体两侧围岩中;若矿体厚度在10m以下时,电耙道布置在矿体下盘一侧围岩中。通过388中段146采场试验,实践证明该采场电耙耙矿底部结构具有构造简单、设备费用少、移动方便、坚固耐用、修理费用低、出矿效率高等优点,正在逐步取代上述二种出矿结构。

2.3 切割工程形式与布置切割拉槽是为大规模的回采落矿开辟自由面和自由空间,它直接影响着整个采场的落矿效果,我矿采用浅孔留矿法和中深孔拉槽法。

实践证明,若矿体厚度在10m以下,采用切割横巷与天井联合中孔凿岩一次爆破完成效果较好。

若矿体厚度在10~20m时,采用切割横巷与天井联合中孔凿岩分次爆破完成效果较好。它可以在切割横巷内凿垂直扇形孔或垂直平行孔,以切井为初始空间,爆破形成切割槽。在布置拉槽工程时,遇矿体形态变化较大且稳固性较差的情况,拉槽工程应布置在矿体的最肥大部位。

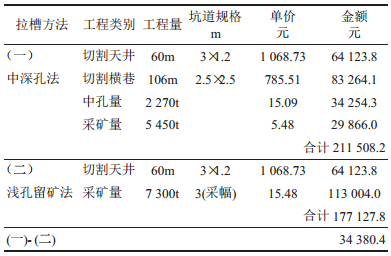

若矿体厚度大于20m时,采用浅孔留矿法最好,用浅孔留孔法拉槽,切割槽边界控制好,且规整,降低了生产成本。其工程做法是在采场的一端布置切割天井贯通上中段,另一端布置采准天井,通过各分层凿岩巷道联通切井,由于人员可以通过采准天井、分层凿岩巷道、切割天井进入回采工作面,小采无需架设顺路天井,节省了大量木材,降低了准备工的劳动强度,提高了上采强度。从表 1可以看出,388中段146采场用浅孔留矿法比中深孔拉槽节约34 380元。

| 表 1 388中段146采场用中深孔法与浅孔留矿法拉切割槽效果对比 |

|

| 点击放大 |

3 凿岩爆破参数的改进

漂塘矿区由于岩石坚硬,可爆性差, 大块产出率一直居高不下, 二次破碎量大,不仅影响出矿效率, 而且严重危及作业人员安全。过去,漂塘矿区炮孔参数,一直采用排距1.5~1.6m,孔底距1.5~1.8~2.0m,即密集系数为1~1.25的方式布孔,一次炸药单耗为0.31㎏/t,大块产出率高达24%,平均二次炸药单耗为0.19㎏/t。为了提高爆破效果,根据国内外试验和应用小排距大孔距布孔获较好效果这事实,适当地减少最小抵抗线而加大孔底距,亦即适当提高密集系数,经过几年实践,得出了适合漂塘矿区矿岩条件的炮孔参数及布孔方式。

3.1 炮孔参数(1) 切割拉槽爆破炮孔参数,排距1.0m,孔底距1.0m,即密集系数为1。

(2) 矿房爆破炮孔参数,排距1.1m,孔底距2.2m,即密集系数为2。

(3) 前一次爆破往往会使后一爆破的第一排炮孔受到破坏,为此,每次爆破,前两排设计为加强排,第一排炮孔排距1.8m,第二排炮孔排距0.6m,孔底距1.7m。

3.2 布孔方式(1) 切割拉槽爆破炮孔采用垂直平行孔较好,矿房爆破炮孔采用垂直上向扇形孔,相邻两排炮孔交错布置,以充分发挥炸药能量。

(2) 上下分段的炮孔排位应当对齐,起爆前上分段应超前下分段1~3排,以保证每次爆破时第一排装药人员的安全。

3.3 崩矿步距崩矿步距关系到一个采场大爆破次数,次数少,可以节省木材,降低生产成本,减轻工人的劳动强度。合理的爆破步距确定受多种因素的制约,但主要是矿体的厚度。实践经验证明,矿体厚度8~15m时,崩矿步距10~15m;矿体厚度15~25m时,崩矿步距15~20m;矿体厚度30~35m时,崩矿步距20~25m。

改进后的爆破参数全面推广应用后效果显著,一直沿用至今,大块产出率为16%,降低8个百分点,平均二次炸药单耗为0.13㎏/t,降低0.06㎏/t,同时也降低了每吨矿石成本,减轻了工人的劳动强度,减少二次爆破次数,纯作业时间增加了,电耙出矿效益提高了,达到70~80t/班。

4 结语分段空场采矿法在漂塘矿区的应用,通过合理选取分段高度,采用电耙出矿底部结构,改进切割工程形式与布置,优化爆破参数,降低了生产成本,提高了出矿效益。实践说明,只要我们加强日常的生产技术管理,提高工程质量和技术水平,不断提高电耙出矿底部结构的应用比例,推广应用电耙溜井振动放矿、机械装药、挤压爆破,矿山生产能力及经济效益还能提高到一个新的水平。

2007, Vol. 21

2007, Vol. 21