| 稀土镁合金的研究进展 |

20世纪90年代以来,全球掀起了镁合金开发应用的热潮,正成为继钢铁、铝之后的第三大金属工程材料,被誉为“21世纪绿色工程材料”,世界镁产业以每年15%~25%的幅度增长,这在近代工程金属材料的应用中是前所未有的。镁合金广泛应用于航空、航天、交通工具、3C产品、纺织和印刷行业等。但是普通镁合金的机械、耐蚀、耐高温性能较低,从而限制了其应用范围。因此,研究开发具有高强度、耐热、耐蚀等性能的镁合金,拓展镁合金的应用领域,成为镁合金科研工作者的重要课题。

稀土突出的净化、强化性能不断被人们认识与掌握,并开发了一系列稀土镁合金,拓展了镁合金的应用领域。

1 稀土镁合金的研究方向与现状 1.1 中间合金的研制为了研制高性能的稀土镁合金,长春应用化学研究所最早对RECl3-KCl-NaCl电解体系生产稀土镁合金中间合金进行了研究,研制了Mg-Y、Mg-Nd、Mg-Ce、Mg-富Y、Mg-富Nd、Mg-富Ce等一系列中间合金,并发明了下沉液态阴极电解生产镁-稀土中间合金的先进工艺。本课题组2005年以来在稀土氧化物氟盐体系电解工艺的基础上开发了Mg-RE合金的氧化物氟盐电解体系工艺,操作连续,工艺参数稳定,电流效率可以达到60%~85%,形成了一系列的Mg-RE合金:Mg-Y、Mg-Nd、Mg-La、Mg-富Y、Mg-富Nd、Mg-富Ce。

在Mg-Re的相图研究上,文献[1, 2]报道了镁合金的熔炼、性能与成分的关系研究。

1.2 铸造稀土镁合金传统镁合金耐热、抗高温蠕变等性能较差,通常只能用于120℃以下的场合,达不到交通工具发动机和传动部件需要耐温150~200℃、250℃甚至更高的要求,从而限制了它的应用。围绕着如何提高铸造镁合金的力学、耐腐蚀、耐高温、蠕变性能等,研究人员对稀土作为镁合金添加剂或合金化元素的作用进行了大量研究,取得了瞩目的成绩。

为了提高镁合金的起燃温度,黄晓锋[3]研究了铈对AZ91D镁合金起燃温度的影响,添加1%的铈,起燃温度提高约180℃,同时利用X射线衍射(XRD)和俄歇电子衍射(AES)观察了表面膜的化学成分及结构,探讨了其与起燃温度提高的关系。

在提高镁合金的耐腐蚀性能上,B.L.Mordike等人[4]研究了铸态Mg-Sc、Mg-Gd、Mg-Sc-Mn、Mg-Sc-Ce-Mn、Mg-Gd-Sc-Mn、Mg-Y-Sc-Mn及WE54的耐腐蚀性能。B.Smola等人[5, 6]详细研究了Mg-RE合金的沉淀物结构、成分等对镁合金的耐蚀性能的影响,提出在Mg-Gd、Mg-Sc-Mn、Mg-Sc-Ce-Mn、Mg-Gd-Sc-Mn、Mg-Y-Sc-Mn、Mg-Ce-Sc-Mn合金中,cbco菱形板状的中间态沉淀是导致时效硬化的原因,沉淀的三角式相互锁定排列方式确保了高温下合金很高的缝蚀性能,并得出Sc、Mn降低了RE在Mg中的固溶度,Mn2Sc在高温下具有稳定沉淀相的能力。在耐热、抗蠕变方面,Pettersen G等人[7]的研究表明,RE比Si能够更加有效地增加Mg-Al合金的蠕变强度,并随稀土含量的增加其蠕变速度降低。在Mg-Zn合金系中,ZE41(Mg-4.5Zn-1.3RE-0.6Zr)具有抗热裂和可焊接的能力,且显微缩松倾向降低,在ZE41A的成分范围内,Zn含量增高、RE含量降低,则合金力学性能升高、铸造性能降低。第一个工业应用的含Y镁合金是WE54,该合金铸造性能与QE22A相同,铸件的气密性和焊接性能良好,已经在飞机和赛车汽缸上得到应用。S.M.Hea[8]等人优化了合金中的Gd与Y的含量,实现了优秀的强度、延伸率和耐腐蚀性能的组合,并预见有望取代应用最广的WE43和WE54合金。T.Honma等人[9]研究了在200℃下Mg-2.1Gd-0.6Y-0.2Zr合金等温时效的沉淀物的形态,阐述其成分、结构和性能之间的关系。

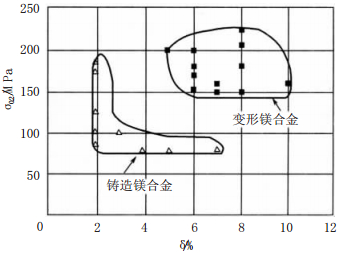

1.3 变形稀土镁合金变形镁合金比铸造镁合金具有更高的强度、更好的塑性,图 1对比了变形镁合金和铸造镁合金的强度指标[10],可见变形镁合金的力学性能明显优于铸造镁合金。研究表明镁合金在热变形后,组织得到了显著细化,铸造组织缺陷被消除,使得产品的综合力学性能大大提高。变形镁合金在汽车、电子、电器、航空、航天等领域有着十分广阔的应用前景。近年来,工业发达国家对变形镁合金的研究与开发十分重视,合金牌号和产品规格已开始向系列化和标准化方向发展。而我国在变形镁合金的研制与开发仍处于起步阶段,商业化的变形镁合金产品则较少。

|

| 图 1 铸造镁合金与变形镁合金强度对比 |

为了进一步提高变形镁合金的综合性能,拓宽其应用范围,研究者在已有变形镁合金系基础上,研究添加稀土元素对挤压材的织构与塑性、高温性能、耐腐蚀性能等方面的影响。

在织构与塑性方面,M.R.Batnett等人[11]对比研究了纯Mg、Mg-0.2Ce、Mg-Y、AZ31在冷轧过程中的微观组织与织构的行为,以及包括WE43等多种合金在径角挤压过程中织构的演进,得出了主要微观组织为孪晶和切变带,探讨了条状组织,非剪切带区域中孪晶的数量与冷轧变形量及C轴与剪切带的位向关系。WE43中出现的非基面的 < c+a > 的滑移是由于Y原子改变了纯镁的结构,降低了c/a、晶格对称性的结果。

在组织与机械性能方面,Haitao等人[12]研究了Ce对热挤压AZ61合金的影响,发现Ce < 1.0%时能细化Mg17Al12颗粒,并生成棒状的Al4Ce;同时指出在热变形中,Al4Ce通过抑制二次晶粒长大,从而细化再结晶晶粒。当Ce的量控制在1.0%左右,使得退火态镁合金抗拉强度达301MPa,延伸率为16%。

在塑性变形强化机理方面,Kun等人[13]研究Mg-2.8%Ce-0.7%Zn-0.7Zr%合金在不同的应变速率、变形温度下的塑性变形行为,获得了σb=222.4MPa,δ=12%,得出了在423~473、523~573、573K以上的不同温度段的强化机理分别为:加工硬化;加工硬化与动态恢复;动态再结晶。

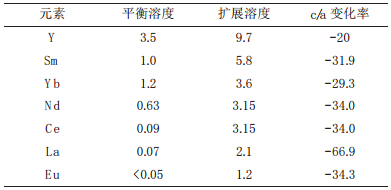

1.4 快速凝固稀土镁合金通过快速冷却制备的凝固镁合金,由于大量超过平衡溶度的稀土元素固溶到镁中可以大幅度的降低轴比(c/a),扩展α-Mg的固溶区间,激发新的滑移系,从而提高镁合金的塑性变形能力;同时也可提高镁合金微观组织的均匀性,避免局部微电池作用,减轻镁合金的腐蚀倾向。表 1是快速凝固工艺对稀土镁合金固溶度及晶体结构的影响[10]。

| 表 1 快速凝固工艺对稀土镁合金固溶度与晶体结构的影响 % |

|

| 点击放大 |

DowChemicalCo和AlliedSignal等公司[14]开发的快速凝固Mg-RE合金与AZ91合金相比,抗拉强度提高40%~60%,屈服强度提高50%~100%,压缩屈服强度提高45%~230%,压缩屈服强度与拉伸屈服强度之比≥1.1,伸长率最高可达22%,大气腐蚀行为与铝合金2014-T6相当。因此,采用快速凝固技术开发稀土镁合金具有巨大的潜力。

文献[15, 16]研究了镁合金的机械性能与晶粒大小的关系,它符合Hall—Petch公式,即强度值随着晶粒的减小而提高,其中K.Nakashima等人用快速凝固的方法制得几十到150μm的等轴多晶镁合金粉体(Mg-4.74%Y-3.36%Nd-1.76%Pr-0.71%Ce),在573K下,真空中用20:1的下压量挤压得到了强度为536MPa的镁合金,并且该合金在773K下,应力速率为1.7×10-3s-1具有超塑性。

2 镁合金潜在性能与开发 2.1 镁合金的超塑性目前,镁合金超塑性变形的理论和模型很多,差异很大,所以迄今为此没有形成统一的超塑性变形理论,一般认为晶界滑移是镁合金超塑性变形的主要机制,包括原子晶界扩散,位错滑移与攀移,扩散蠕变,液相原子扩散,空洞移动扩散以及晶粒的移动、旋转和换位等机制[10]。

以往对镁合金超塑性研究多是在低应变速率( < 10-4s-1)条件下进行[10],生产效率低,其应用范围也仅局限于制造航天航空高性能部件。而高应变速率超塑性成型技术可以极大的提高各种构件的生产效率,节约能源,避免镁合金表面高温氧化[17]使塑性变形技术推广到民用领域,从而具有广阔的市场应用前景[18, 19]。因此高应变速率超塑变形是当前变形镁合金超塑性研究领域的一个新方向。

此外,镁合金在热加工变形过程中经常因加热温度过高而导致严重氧化、过烧,同时对模具寿命不利。因此,开发低温仍至室温超塑性成型技术对于镁合金应用具有非常重要的意义,这也是超塑性镁合金的另一重要研究方向。

目前研究较多的含稀土元素的超塑性镁合金有EA55(Mg-5Al-4.8Zn-5.2Nd-0.1Mn)、MA8(Mg-1.5Mn-0.3Ce)、WE43、Mg-5.5Li-1Y、Mg-8.5Li-1Y、Mg-10Li-1Y。例如日本的研究者在4.0×10-4s-1应变速率下实现了WE43(Mg-1.0Y-3.2Y)15%~17%的延长率[10]。

2.2 镁基非晶合金非晶态镁合金具有无定型原子结构,不存在晶界、位错和层错等结构缺陷,与晶态合金相比,其力学性能大大提高,合金强度和延展性得到了明显改善[20-22];并有一般金属和玻璃的特性。研究较多的非晶Mg合金系有Mg-TM-Ln(TM=Ni, Cu or Zn; Ln=Y, Ce or Nd)[23]。

此外,由于镁基非晶合金没有成分偏析和第二相的析出,使得其组织和成分均匀,减少微电池的形成,同时非晶态合金自身活性高,能在表面迅速形成均匀钝化膜,从而非晶态合金抗腐蚀性得到显著提高。H.B.Yao[24]等人研究了非晶态的Mg65Ni20Nd15、Mg65Cu25Y10、Mg65Ni20、Mg65Cu25合金及纯Mg在碱性NaCl溶液中的耐腐蚀行为,发现Mg65Ni20Nd15、Mg65Cu25Y10拥有比后者更佳的耐腐蚀性能;对腐蚀表面进行元素与化学组成分析,发现Mg、Mg65Ni20、Mg65Cu25腐蚀后的表层是由氧化物与氢氧化物构成的,添加Nd或Y后,表层全部为氧化物,因而实现了钝化,降低了腐蚀速率。

3 结语随着稀土镁合金的研究不断深入和现代化加工技术的迅速提高,稀土镁合金的综合性能得到了极大的提高,其应用范围显著拓展,世界许多国家制定了相应的产业发展规划。我国具有丰富的稀土和镁资源,在这一领域具有比其他国家更大的研究开发潜力和更广阔的市场前景。但要真正使稀土镁合金实现产业化,还需加强以下几方面的工作。

(1)充分发挥稀土元素对镁合金的防氧化、除氢、提高合金流动性、细化晶粒与强化等作用,挖掘镁合金的潜能,大力开发具有高性能的稀土镁合金,使稀土镁合金的力学、加工、高温、蠕变与耐蚀性等达到各种行业使用的要求。

(2)研究和开发稀土镁合金变形加工设备和先进工艺,提高变形稀土镁合金成型率与性能。

(3)加强稀土镁合金的各种理论研究,以提高稀土镁合金的研发能力和加工水平。

(4)加强与汽车、通讯、电子等行业的通力合作,研发适销对路的产品,拓宽稀土镁合金的应用。

| [1] |

M Giovannini, A Saccone, R Ferro. The isothermal section at 450℃ of the Yb -Pr -Mg system[J].

Intermetallics, 1999(7): 909–916. |

| [2] |

A Saccone, D Maccio, J A J Robiason. Smith thermal analysis of selected Pr-Mg alloys[J].

Journal of Alloys and Compounds, 2001, 317-318: 497–502. DOI: 10.1016/S0925-8388(00)01377-3. |

| [3] |

黄晓锋, 周宏, 何镇明. 阻燃镁合金起燃温度的研究[J].

稀有金属材料与工程, 2002, 31(3): 221–224.

|

| [4] |

B L Mordike. Development of highly creep resistant magnesium alloys[J].

Journal of Materials Procesesing Technol-ogy, 2001, 117(3): 391–394. DOI: 10.1016/S0924-0136(01)00793-2. |

| [5] |

B Smola, I Stulíková, F von Buch, et al. Stuctural aspects of high performance Mg alloys design[J].

Materials Science and Engineering A, 2002, 324(1-2): 113–117. DOI: 10.1016/S0921-5093(01)01291-6. |

| [6] |

B Smola, I Stulíková, J Pelcová, et al. Sigificance of stable and metastable phases in high temperature creep resistant magnesium-rare earth base alloys[J].

Journal of Alloys and Compounds, 2004, 378(1-2): 196–201. DOI: 10.1016/j.jallcom.2003.10.099. |

| [7] |

G Pettersen, H Westengen, R HØier, et al. Microstructure of a pressure die cast magnesium -4% aluminium alloy modified with rare earth additions[J].

Materials Science and Engineering A, 1996, 207(1): 115–120. DOI: 10.1016/0921-5093(95)10035-0. |

| [8] |

S M Hea, X Q Zenga, L M Peng, et al. Microstructure and strengthening mechanism of high strength Mg-10Gd-2Y-0.5Zr alloy[J].

Journal of Alloys and Compounds, Article in Press, Corrected Proof.. |

| [9] |

T Honma, T Ohkubo, K Hono, el at. Chemistry of nanoscale precipitates in Mg-2.1Gd-0.6Y-0.2Zr alloy investigated by the atom probe technique[J].

Materials Science and Engineering A, 2005, 395(1-2): 301–306. DOI: 10.1016/j.msea.2004.12.035. |

| [10] |

陈振华.

变形镁合金[M]. 北京: 化学工业出版社, 2005.

|

| [11] |

M R Barnett, M D Nave, C J Bettles. Deformtion microstructures and textures of some cold rolled Mg alloys[J].

Materials Science and Engineering A, 2004, 386(1-2): 205–211. DOI: 10.1016/S0921-5093(04)00942-6. |

| [12] |

Haitao Zhou, Xiaoqin Zeng, Liufa Liu, et al. Effect of cerium on microstructures and mechanical properties of AZ61 wrought magnesium alloy[J].

Journal of Materials Science, 2004, 39(19-20): 7061–7066. |

| [13] |

Kun Yu, Wenxian Li, Jun Zhao, et al. Plastic deformation behaviors of a Mg-Ce-Zn-Zr alloy[J].

Scripta materialia, 2003, 48(9): 1319–1323. DOI: 10.1016/S1359-6462(03)00046-0. |

| [14] |

余琨, 莉文献, 王日初, 等. 变形镁合金的研究、开发及应用[J].

中国有色金属学报, 2003, 13(2): 277–288.

|

| [15] |

K Kubota, M Mabuchi, K Higashi. High strength and high strain rate superplasticity in a Mg-Mg2Si composite[J].

J. Mater.Sci., 1999, 33(2): 2225. |

| [16] |

K Nakashima, H Iwasaki, T Mori, et al. Methanical properties of powder metallurgically processed Mg -5Y -6Re Alloy[J].

Materials Science and Engineering A, 2000, 293(1-2): 15–18. DOI: 10.1016/S0921-5093(00)01241-7. |

| [17] |

Langdon T G, Furukawa M, Hotita Z, et al. Using intense plastic strain for high-strain-rate superplasticity[J].

Journal of the Minerals, Metals & Materials Society, 1998, 50(6): 41. |

| [18] |

Sakuma T, Kigashi K. Summary in the project" towards innovation in superplasticity" Materials Transactions[J].

JIM, 1999, 40(8): 702. |

| [19] |

Mabuchi M, Ameyama K, Iwasaki H, et al. Low temperature Superpasticity of AZ91 magnesiun aLloy with non-equilibrum grain boundaries[J].

Acta Materialia, 1999, 47(7): 2047. DOI: 10.1016/S1359-6454(99)00094-4. |

| [20] |

Inoue A, Kato A, Zhang T, et al. Mg-Cu-Y Amporghous alloys with high mechanical strengths Produced by metallic mold casting method[J].

Materials Transaction, 1991, 32(7): 609. |

| [21] |

Kato A, Horikiri H, Kawamura Y, et al. Consolidation and mechanical properties of atomoized Mg-based amorohous powders[J].

Materials Science and Engineering A, 1994, 179-180: 112. DOI: 10.1016/0921-5093(94)90175-9. |

| [22] |

Kato A, Inoue A, Horikiti H, et al. Production of bulk amorphgous alloy by extrusion of atomized amorophous powder[J].

Materials Transactions, JIM, 1994, 35(2): 125. DOI: 10.2320/matertrans1989.35.125. |

| [23] |

Y Li, S C Ng, C K, et al. New amorphous alloys with high strength and good bend ductility in the Mg-Ni-Nd system[J].

. J.Mater.Process.Tech., 1995, 48(1-4): 489. DOI: 10.1016/0924-0136(94)01687-V. |

| [24] |

H B Yao, Y Li, A T S Wee. Corrosion behavior of meltspun Mg65Ni20Nd15 and Mg65Cu25Y10 matallic glasses[J].

Electrochimica Acta, 2003, 48(18): 2641–2650. DOI: 10.1016/S0013-4686(03)00310-4. |

2006, Vol. 20

2006, Vol. 20