| 阿舍勒铜矿采场顶板支护试验研究 |

阿舍勒铜矿于2004年9月投产,是一座中型地下矿山,位于新疆北部阿勒泰地区的哈巴河县境内,阿尔泰山脉西段南缘低山丘陵区,地形丘状起伏,北高南低,海拔标高850~950m,比高20~50m。在Ⅰ号矿体650及以下中段的嗣后充填采场中,由于矿体顶板构造发育,工程施工和采场回采时,暴露后出现跨坍、冒顶,生产施工困难。为了加快矿山建设,保证采场安全顺利生产,开展了采场护顶等相关问题的现场试验研究,取得了良好的效果。

1 工程地质条件及开采状况 1.1 工程地质条件阿舍勒铜矿属于火山喷发—沉积成因的黄铁矿型铜、锌、硫多金属矿床,由Ⅰ、Ⅱ、Ⅲ号3个矿体组成,其中Ⅰ号矿体为主矿体,其铜储量占矿床总储量的98%,其他两个矿体工业意义不大。Ⅰ号矿体呈层状、似层状和透镜状产出,其垂直断面呈“鱼钩”型,水平断面为“镰刀”状。矿体受4号倒转向斜的形态控制,在成矿同期褶皱的作用下,形成东西两翼(即倒转翼和正常翼)。东翼(倒转翼)顶板以英安质沉凝灰岩、含砾沉凝灰岩为主,大部分地段已硫铁化,黄铁矿矿层直接构成铜矿体顶板,底板为玄武岩。西翼(正常翼)矿体和转折端矿体顶板仍以玄武岩为主,底板则以英安质沉凝灰岩、含砾沉凝灰岩为主。受构造应力和地下水的作用,矿体的顶、底板围岩大部分破碎,稳固性较差,暴露时间短,自撑能力低,整体稳固性较差。

Ⅰ号矿体形态为一倒转向斜,走向长843m,呈南北向延伸,枢纽向北倾伏,倾角45~55°。矿体东翼倒转,倾向东,倾角65~75°,倾向延伸300~1000m,平均700m;西翼倾向东,倾角45~55°,倾斜延伸20~200m,平均延伸100m。矿体东翼厚度5~120m,平均约40m。西翼厚20~40m,平均28m。矿体呈隐伏-半隐伏状,埋藏标高0~880m,平均埋深约500m。

矿区地质构造复杂,受玛尔卡库里大断层的影响,在阔勒德能复向斜的南翼叠加了一系列南北向展开的褐皱构造,同时产生了南北向、北西向、北东向和近东西向等四组更次一级的构造。

矿区的水文地质条件简单,井下水的补给除小部分来源于北面裂隙水外,大部分的地下水是靠大气降雪、降水来补给。

1.2 开采状况阿舍勒铜矿Ⅰ号矿体是2004年9月投产的,设计采取竖井、斜坡道无轨联合采拓,目前已开拓的中段有500、550、600、650、700、750、800、840等8个中段,中段高50m。其中840中段采用中深孔分段崩落采矿方法;700、750中段采用沿矿体走向的上或下向分层进路戈壁砂胶结充填采矿方法;650中段采取垂直矿体走向交替布置矿房、矿柱,回采均采用分段空场中深孔崩矿、嗣后戈壁砂胶结充填采矿方法;650以下中段采取垂直矿体走向交替布置矿房、矿柱,回采均采用垂直深孔阶段崩矿,嗣后戈壁砂胶结充填采矿方法。

在矿区开采过程中,因顶板矿岩接触带构造发育,嗣后充填的采场在回采时顶板出现垮塌、冒落的现象较为普遍,尤其650中段更为严重,给区域的稳定和采场的回采造成了很大的影响。

2 采场护顶方案 2.1 采场顶板变形、破坏特征及原因分析在嗣后充填采场的回采中,顶板的变形、破坏主要表现为顶板跨坍、冒落,如首采采场1#矿房,在回采刚结束,顶板就开始垮落,垮落的矿岩充满了整个采空区,导致无法充填。5#矿房采到667m分段第八排炮孔时,上盘围岩就开始垮落,并且发生多次冒落,直到冒落体充满整个采空区才停止。从现场调查得知,采场上部8~15m和上中段底部3~8m的顶板矿岩接触带是采场发生垮塌、冒落的主要部位,垮塌、冒落一般在采场刚采完或快采完,即矿岩接触带暴露一周之内发生的概率最大,通常从矿岩接触带开始,然后扩展到上盘围岩和上中段底部。采场顶板产生变形、破坏的主要原因有以下几个方面。

(1)围岩构造发育,地质条件复杂。矿体上盘3#勘探线以南围岩为硅化、绢云母化凝灰岩,该岩体具浸染状黄铁矿化,节理、片理发育,稳定性较差;3#勘探线以北围岩为次英安斑岩,该岩体虽然为块状结构、坚硬,但节理发育,为碎块状产出,其稳固性很差。此外,733m水平有一条构造蚀变破碎带盖帽式穿过矿体,该破碎带沿矿体走向展布,宽度5~30m,倾角45~50°。岩石多呈棱角状、碎裂状,同时发育一系列压性结构面,结构面纵横分布,岩体力学性质极差。由此导致了上盘围岩较大范围不稳固,同时受其影响,部分矿体稳固性也较差。

(2)周边采场施工影响。该中段采场采用中孔崩矿,下部中段采场采用垂直深孔崩矿,每次爆破炸药量均在1000kg以上,爆破产生的冲击波和地震波对围岩造成一定的影响。

(3)水的影响。矿体围岩大部分为可溶性岩体,受构造裂隙水和井下充填富余水的影响,岩石的物理力学性能减弱。

2.2 采场支护方案根据软弱岩体的赋存特点和工程地质条件及其变形特征,确定上盘矿岩接触带为采场支护的重点。具体支护范围为:纵向上以采场上部8~15m及上中段底部3~8m;横向上以矿体边界为中心,采场上盘围岩15m和矿体内10m;如果矿岩较为破碎,支护范围相应扩大。

方案的具体设计,由采场上部二个分段的分段巷道,距矿体上盘边界3m处沿矿体走向掘支护施工横巷,规格为2.6m×2.8m,长度为采场宽度。在支护横巷内,向上盘围岩掘凿4排上向扇形锚索孔,孔径为60mm,排距2.5m,每排5个孔,孔深16~20m。如矿岩比较破碎,可利用采场所对应的700m水平穿脉巷道作采场护顶巷道,在护顶巷道布置上向扇形锚索孔,孔径为60mm,排距2.5m,每排5个孔,孔深16~20m。

采场护顶采取锚注、锚索、高压注浆和锚网喷多种技术联合的方式进行。首先将不稳固的围岩进行锚注,然后安装长锚索,再进行网喷。锚注是利用空心锚杆兼作注浆管(简称注浆锚杆),锚索采用直径26~32mm的去油钢丝绳或钢绞索,网筋Ø6~8mm,网度200mm×200mm,钢筋支架主筋直径22mm,间距0.8~1m,砼厚60mm。喷射砼的配比,水泥:砂子:碎石为1:2:2,水灰比为0.4~0.45,其中水泥采用普通硅酸盐水泥,标号325号或425号。砂子采用硬质耐磨的中砂、细砂或硬质的戈壁滩砂。碎石采用硬质耐磨的碎石或戈壁滩卵石,粒径不大于15mm。注浆液采用纯水泥或加少许质硬的细砂(粒径≤1mm),水灰比0.4~0.45(顶孔取下限,边孔取上限)。水采用末污染的水,pH值在4~7.5间为宜。

3 现场工业试验经现场调查获悉,650中段17#采场矿岩节理发育,上盘矿岩接触带比较破碎、稳定性差,具有代表性,因此确定该采场为试验采场。

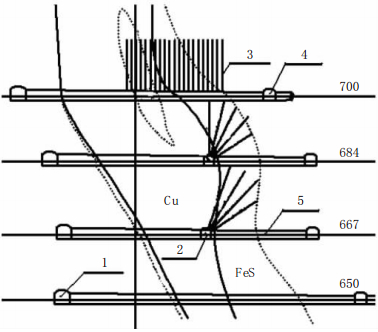

17#采场在该中段的北端,采场长23m、宽15m、高50m,分3个分段,分段高17m。采场护顶按上述方案进行(见图 1)。

|

| 1.下盘沿脉巷;2.支护横巷;3.锚索;4.回风巷;5.分段凿岩巷道 图 1 17#采场锚索支护剖面 |

主要的施工方法:

(1)采用YQZ—90中深孔钻机凿岩,施工应严格按设计进行,保证锚索孔的施工质量。

(2)由于岩体稳固性较差,因此设计注浆施工应紧跟凿眼施工,一般注浆施工落后凿眼施工2~4排孔为宜。

(3)每个孔在注浆液前,必须用清水进行冲洗。在冲洗过程中,水流的速度和流量要适中,冲洗时间不宜长,以清洗完孔壁的泥浆为宜。

(4)采用手工的方式将锚索送进注浆孔内。锚索送入注浆孔前,应将锚索头部的几根钢丝弯成钩子状,并把一根直径为8mm的排气管绑在锚索头部,锚索长应超出注浆孔2m左右,送入时一同将注浆管送进孔内50mm。孔口用木塞将锚索塞紧,然后用水泥锚固剂将孔口以内50mm填满固紧。

(5)注浆采用QZB-24/6手提式气动注浆泵进行。注浆前将水泥制成浆液、并拌匀,注浆时,要求不断搅拌浆料,保证在注浆时浆料均匀。当排气管有明显的空气排出时,说明浆料快填满整个孔;当排气管出浆料时,说明孔内已注满浆料。此时应将排气管扎紧,继续注浆,使浆料在岩石中充分渗透,尽量扩大注液半径。待注浆机自动停止时,此时孔内阻力基本上等于注浆机提供的压力,这时可停止压风。过1~2min后,再重新开启压风,继续注浆。反复几次后,确认无法再注进浆液时,即可停止注浆。

(6)锚索安装完毕后,采用锚网和钢筋支架在锚索安装范围内进行整体支护,将露在孔外的锚索用钢丝绳卡紧锁在钢筋支架上,最后喷射混凝土,喷层厚为50mm,使之形成整体。如果围岩极为破碎,在支护范围内,用注浆机通过注浆锚杆进行二次注浆。注浆锚杆的结构可以根据具体情况自行设计研制,阿舍勒铜矿矿体顶板围岩裂隙发育,注浆锚杆采用直径42mm的无缝钢管制作,长2000mm,注浆段1300mm,锚固段630mm,注浆段钻有若干交叉射浆孔。在具体的施工中,注浆锚杆锚固段与钻孔岩壁间的密封程度,及锚固力的大小是锚注支护成功与否的关键。因此,密封材料既有短期能提供足够抵抗注浆压力的能力,又能具备施工方便、快捷条件。试验时采用水泥卷作为密封材料,效果良好。

采场支护方案在650中段17#采场实施后,采场回采时顶板基本稳定,未发生大量的塌落,保证了采场回采各项工艺的顺利进行,取得了良好的效果。随后在25#采场进行了推广,效果总体良好。除了局部因施工质量问题出现小范围塌落外,采场总体比较稳定,能满足生产要求。通过试验和推广应用,不断地总结经验,施工质量有了一定的提高,其支护效果也相具明显。

4 结语采场直接顶板不稳固,尤其不稳固岩层厚度较大时,其采场在回采期的稳定,一直被认为是难于解决的问题。阿舍勒铜矿采场顶板支护现场试验及推广应用表明,采取多种技术联合支护的方式进行采场支护效果明显,能满足生产要求。但该方案存在二个相对突出的问题:成本较高,每吨矿石的采场支护成本达8~10元左右;工艺复杂,施工质量要求高和施工周期较长。因此建议在方案实施过程中,同时做好提高采场凿岩质量、控制一次爆破的药量和优化爆破顺序,以及加快采场的回采速度等方面的工作。

2006, Vol. 20

2006, Vol. 20