| 轧制始极片 |

在铜冶炼系统中的始极片多数采用钛种板作母板生产,随着技术的快速发展,国外出现了以电解铜为原料轧制制作始极片的新工艺。该工艺比传统的钛种板生产始极片成本较高,但是其始极片表面质量好,可缩短电解极距,取消制造始极片所需的电解槽从而增加了电解铜的产量,可为冶炼厂带来较好的经济效益。

1 传统始极片生产工艺目前,国内在铜电解过程中,大都采用钛种板作母板生产始极片,即以阳极铜浇铸成的阳极板作阳极,以钛种板作阴极在种板槽内进行电解,Cu2+从阳极上溶解,进入电解液,在阴极钛种板上析出。当钛种板上的铜皮厚达0.5~0.7mm时,即可出槽,从种板的两面分别剥下铜皮,即为始极片。

由钛种板生产始极片过程中的电解条件,与电铜的电解过程的生产条件大体一致,具体条件如下:

(1)电流密度为200~250A/m2。

(2)铜皮生产周期为12~24h,其中阳极周期为普通槽的1/2~1/3。

(3)极距一般为80~100 mm。

(4)电解液组成相对普通槽严格。

(5)温度一般为58~63℃,循环量一般为20~25 L/min。

(6)添加剂用量较大。

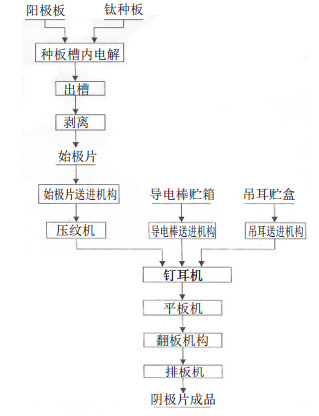

始极片要经过一定的工序制作成阴极。具体制作流程如图 1所示。

|

| 图 1 钛种板阴极片流程图 |

2 轧制始极片生产工艺

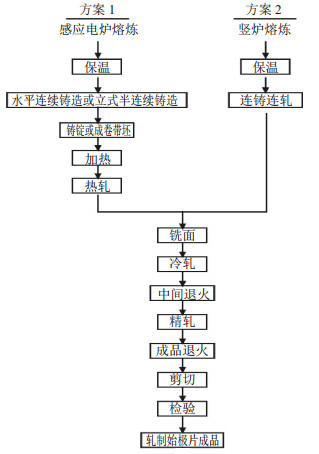

轧制始极片的生产则是将电解铜熔炼、轧制成板,剪切成定型尺寸而成。由于始极片品种单一,规格统一,产量较大,目前国外铜及铜合金板带材生产的工艺主要有以下两种。

一种(方案1)采用感应电炉熔炼,连续或半连续铸造,热轧开坯,铣面,冷轧,中间退火,精轧,成品退火,剪切,检验,包装成为始极片。感应电炉热效率高、烧损少、熔体纯净,适应不同的生产规模和多合金品种,多配连续铸造设备,为大多铜板带生产厂商所采用。

另一种(方案2)采用的是连铸连轧工艺,该工艺是最近几年由德国MKM(该公司已被比利时Lamiterf公司兼并)研制开发成功的,是目前世界上较先进的铜板带生产技术。该工艺是在该公司Hazelett连铸机使用的基础上设法与热轧机直接相连,省去铸锭锯切、运输、铸锭再加热等工序,节约大量再加热的能源。由于连铸连轧是无头尾轧制,成品率大幅度提高,大大降低了成本。该工艺是一种节能、高质、高产、低成本的新工艺。适应于品种和规格比较单一,年产量在5~8万t以上较大规模生产。图 2表示了两种方案生产始极片的工艺流程。

|

| 图 2 轧制始极片流程图 |

随着近年来我国铜加工产业的快速发展,引进了国外先进的设备和技术,已经能够自主生产轧制始极片。以某年产6万t铜板带生产厂为例,该厂配置了22t的工频感应熔炼炉,全连续铸造机,1250热轧机,1250冷轧机,1250气垫退火炉,1250清洗机组以及1250纵剪机组和横剪机组。该厂轧制始极片的生产工艺为:将原料送入熔炉熔化,经扒渣、保温处理后进入全连续铸造机铸出220mm厚的铸锭。将铸锭送入步进炉加热,然后进入热轧机,轧至17mm厚。在线冷却、铣面后带的厚度为16mm。切头尾、卷取,形成带坯,供后道工序用。铣面后的带坯经冷轧、中间退火、精轧、成品退火、清洗、切定尺等工序,其尺寸性能依照客户的要求,即为成品—轧制始极片。具体流程如下:

配料→熔炼→保温→连续铸造→铸坯(厚220mm)→步进炉加热→热轧(厚度为17mm)→铣面(厚度为16mm)→冷轧→中间退火→精轧(客户要求的厚度通常为0.5~0.8mm)→成品退火→清洗→切定尺→检验→包装入库(始极片)。

3 轧制始极片的优势和经济效益轧制法生产始极片与传统Ti种板生产始极片相比,轧制法生产的始极片,由于其表面提高了几何准确性,可减少电极间距,增大电流密度,取消了制造始极片所需的电解槽,因而大大提高了电解车间的生产能力。并且可使电解车间实现高度机械化、自动化,大大提高生产效率,具有许多优点,是一项值得推广的新技术。其优点如下:

(1)由于轧制法生产的始极片几何精度提高,可减少极距5%~10%,提高每个电解槽的电解铜的生产能力。该措施可提高电解铜生产能力5%~10%。

(2)由于轧制法生产的始极片表面光滑,可增加电流密度5%~10%,该措施可提高电解铜生产能力5%~15%。

(3)省掉制造始极片所需的电解槽,避免传统Ti种板生产所需额外的维护,该措施可提高电解铜生产能力1%。

(4)降低电解槽的操作成本。

(5)可提高电解铜生产能力11%~26%。

采用轧制法生产的始极片也可以为铜冶炼厂带来较好的利润。以某公司为例,该公司年产电解铜15万t,其中始极片用量6 750t/a,始极片规格1 000mm×1 020mm×0.8mm,经计算采用Ti种板法生产始极片的单位加工成本约为500元/t(未计阳极铜消耗量)。而轧制生产始极片单位加工成本约为2 600元/t。该加工单位成本由辅助材料费、燃料动力费、职工工资及福利费、修理费、折旧费组成,未计原材料费。

(1)采用轧制法生产的始极片生产电解铜,每年可提高电解铜生产能力11%~26%,取中间值20%,则每年可增加电解铜产量为30 000t。

(2)轧制法生产的始极片重量约为8 100t。

(3)采用轧制法生产的始极片增加电解铜产量所带来的利润为:30 000×950=2 850万元(每吨电解铜的利润为950元)。

(4)Ti种板法生产150 000t电解铜所需始极片6 750t,其加工费为:6 750×500=337.5万元。

(5)轧制法生产8 100t始极片所需加工费为:8 100×2 600=2106万元。

(6)采用轧制法生产的始极片生产电解铜,可增加的利润为:(3)+(4)-(5)=1081.5万元。

4 结语(1)轧制始极片具有几何准确性高,可以减少电解车间电极间距,增大电流密度,取消了制造始极片所需的电解槽,可使电解车间实现高度机械化、自动化,提高生产效率。并且由于提高了电解车间的生产能力,为冶炼厂带来相当可观的利润。

(2)轧制法生产始极片的用铜量约为电解铜产量的4%。据统计我国2004年电解铜的产量为204万t。2005年1~5月份国内电解铜生产量为95万t,同比增长18.1%,由于在建和扩建产能较大,2006年国内电解铜产量也将继续维持快速增长。因此轧制法生产始极片的市场潜力相当巨大。

2006, Vol. 20

2006, Vol. 20