| 应用过滤式除尘法处理粗铜生产含尘烟气 |

烟尘是烟与尘的混合物,是危害空气的主要污染源之一。目前我国已有严格控制标准和多种处理方法,工业上常见的处理方法有:机械力除尘法,过滤式除尘法,电除尘法,湿式除尘法和组合式除尘法等[1, 2]。我们经过对比选择,采用其中的过滤式除尘法(袋式)并加以改进后用于处理粗铜生产过程所排放既含尘又含酸且带有腐蚀性的烟气。本文对粗铜生产中排放的烟气成分,处理滤料的选择,消烟除尘过程及取得的实效进行分析和综述。

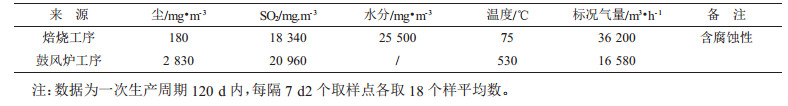

1 烟气的成分铜冶炼过程中以低品位铜精矿为原料的粗铜生产工艺流程为下料→焙烧→鼓风炉→转炉→半成品粗铜,其中焙烧工序产生烟气含有尘、SO2和选矿剂及其分解的磺酸根等腐蚀性物质,鼓风炉工序产生烟气主要含尘和SO2,参见表 1。

| 表 1 烟气中各物质组成及含量 |

|

| 点击放大 |

2 处理滤料的选用 2.1 滤料的选择

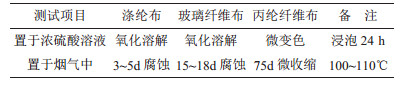

从国内7家专业滤袋厂各取3类(涤纶布、玻璃纤维布、丙纶纤维布)21种样品,按滤料的过滤效率、容尘量、透气性、耐蚀、耐温、吸湿、烟尘的剥落及耐磨、耐折等进行对比选择,筛选出14种样品分别置于浓硫酸溶液和烟气中,主要用于耐蚀、耐温试验研究。

2.2 耐蚀、耐温试验裁剪规格500mm×500mm的14种滤料样各一块,拴上铜丝和编1#~14#后,放置于浓硫酸溶液中浸泡24 h经过耐蚀试验,然后再剪取相同材质的滤料样品(2 000mm×500mm)14块,编A#~N#悬挂在除尘室内再进行烟气蒸熏下的模拟试验。试验在75 d内共测定3次,依次得出的结果归类后列于表 2。对比表 2可得出,丙纶纤维滤料不仅具有耐酸、耐温等优点,而且透气性能达到10~15 m3/(m2·s)的工艺指标。

| 表 2 滤料耐蚀、耐温实际试验结果 |

|

| 点击放大 |

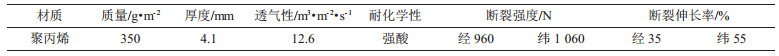

根据试验结果,选择一种名称为美纶1# (生产厂家命名)的滤料制成滤袋后投入使用。美纶1#主要性能指标如表 3。滤袋由生产厂家加工成圆筒形状,规格Ф250mm×4 000mm。

| 表 3 滤料主要性能指标 |

|

| 点击放大 |

3 处理工艺设计 3.1 工艺流程

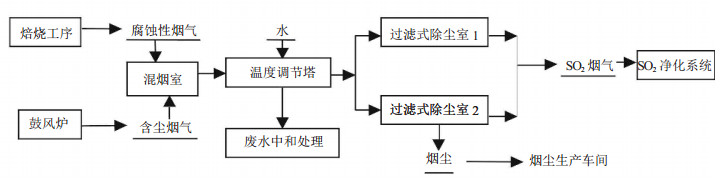

按照同类污染物集中净化原则,采取焙烧工序烟气和鼓风炉烟气合并后集中处理的工艺,即是对运行多年的鼓风炉烟气的除尘装置进行技术改造,利用美纶1#圆筒形滤袋处理混合烟气。烟气处理工艺流程如图 1所示。

|

| 图 1 烟气处理工艺流程 |

3.2 工艺流程说明

(1)来自焙烧工序的低温烟气先与鼓风炉烟气在98m3混烟室进行混合,目的是合理利用低温烟气的水分直接对鼓风炉烟气降温。完成第一次降温之后,混合烟气进入68m3调节塔,在塔内再用高压喷雾水继续降低烟气温度并调节至滤袋能够承受的100~110℃范围内,然后,烟气进入过滤式除尘室,利用滤袋的高效捕集尘粒作用和稳定可靠性能来回收烟尘,以达到消烟除尘的工艺要求。

(2)除尘室采用下进上出、内过滤和人工振打操作工艺;沉积在漏斗中的尘粒,由人工定期清理。第一、二号除尘室分开设置,采用并联工艺,便于及时振打和回收烟尘,为提高收尘效率创造有利条件。

(3)回收的烟尘含有Cu、Pb、Zn等有价金属(含Cu0.8%、Pb44.5%、Zn6.2%),运到生产车间提炼,使其变废为宝,创造效益;经除尘的烟气转入净化系统脱硫处理,做到合格排放。

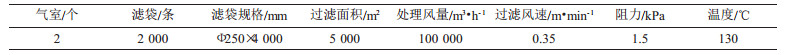

3.3 除尘室技术性能及设计参数除尘室技术性能及设计参数见表 4。

| 表 4 除尘室技术性能及设计参数 |

|

| 点击放大 |

4 处理效果及效益分析 4.1 处理效果

过滤式除尘室经技术改造后,于2002年4月投入处理混合烟气,至2005年12月实际运行共36个月。其运行效果和监测结果都表明,各项工艺指标均达到或优于设计要求。水雾调节塔能有效地调整烟气温度,保证符合100~110℃工艺指标;烟气的过滤风速保持0.18m/min, 阻力损失为0.96kPa,确保烟尘回收率达99.36%以上, 排放口残余尘和水分含量分别为38mg/m3和3.9g/m3,低于国家《大气污染物综合排放标准》(GB16297-1996)中有关烟尘排放值,达到了既消烟又除尘的目的。

4.2 效益分析本过滤式除尘系统投入改造资金95万元,占地3 800m2,设计处理能力72 000万m3/a,定岗8人。目前不计除尘室折旧费,以滤袋的实际使用时间8个月计,每年更新费用16.8万元,加上工资、电费、水费等,全年约需28万元;但每年能回收烟尘约384.8t, 尤其焙烧烟气合并处理后,增收量为46.8t,可增加“三废”产值8.5万元。可见,采用过滤式除尘法处理焙烧工序和鼓风炉的混合烟气,既可消除污染又可获得较好经济效益。

此法结构简单,操作方便,工艺稳定,可以捕集不同性质的尘粒。同时,烟尘返回生产车间提炼分离,达到经济效益、环境效益和社会效益相统一的目的,适合原有处理系统的改造和新建项目使用,具有一定推广价值。

| [1] |

《环保工程设计手册》编委会.

环保工程设计手册[M]. 长沙: 湖南科学技术出版社, 1990: 144-162.

|

| [2] |

北京环境科学学会.

工业企业环境保护手册[M]. 北京: 中国环境科学出版社, 1990: 117-120.

|

2006, Vol. 20

2006, Vol. 20