| 稀土金属电解生产电能消耗影响因素及节能措施 |

电能是现代工业生产的主要能源和动力,也是现代国民生活不可缺少的重要能源。近几年来,随着国家建设和生产活动的扩大,以及居民生活水平的提高,用电需求迅速攀升,供电形势严峻,能源问题已是影响我国国民经济发展的一个重要因素。节约电能,可以减少企业的电费开支,降低工业生产成本,提高经济效益,对促进我国国民经济可持续发展具有重要的意义。稀土金属电解企业是用电大户,电能消耗是稀土金属生产成本的重要组成部分,因此,降低稀土金属电解电能消耗,是稀土金属电解企业的重要课题。

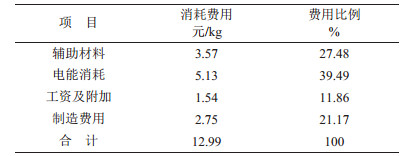

1 稀土金属电解生产中电能消耗的影响因素稀土金属电解生产中电能消耗费用是电解加工生产费用的主要部分[1]。例如,近年来金属钕电解加工生产费用见表 1,从表 1中可知电能费用占总消耗费用的39%以上。

| 表 1 金属钕电解加工生产费用表 |

|

| 点击放大 |

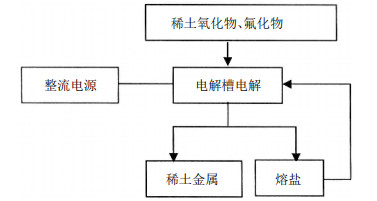

稀土金属电解生产是以氟化物为熔盐,在电解槽中用直流电源电解还原稀土氧化物制取稀土金属,生产流程如图 1所示。

|

| 图 1 稀土金属电解生产流程示意图 |

目前稀土金属电解生产中电能理论利用率不足20%。电能主要消耗在以下热交换方面。

(1)电解槽体及加入物料吸热:稀土金属电解是在1 100℃左右的高温下进行,电解槽体和电解原料稀土氧化物、氟化物熔盐等加入电解槽后加热至电解温度均需吸收大量热能。

(2)化学反应吸热:电解过程中稀土氧化物还原成金属需要吸收化学反应热,是电能消耗的主要方面。

(3)出炉金属和熔盐带走热:电解结束,稀土金属连同部分熔盐一起出炉,会带走部分热。

(4)炉气烟尘带走热:电解过程中不断有废气和烟尘排出槽外,会带走少量热量。

(5)槽口辐射散热:电解过程是在敞开的槽体中进行,高温的熔盐会通过槽口向外辐射大量的热,是电能消耗的主要方面。

(6)槽体表面散热:电解槽外侧设有保温层和槽壳,以降低槽壳表面温度,减少表面散热,但在目前控制的槽壳表面温度下,还是要散失大量的热。

(7)整流设备线路电能消耗:电解所用整流器在运行过程中自身需消耗大量能量,以热能形式散发,故整流器采用风冷或水冷形式散热。此外整流器向电解槽供电的线路也会散失部分热。

2 节约电能的措施生产中电能消耗与工艺技术、电解设备和操作的水平高低有关。改进工艺技术、采用先进的设备、提高生产操作水平,有利于节约电解生产的电能消耗。

2.1 改进工艺技术槽电压、电流密度、温度是电解操作的重要技术参数。电流密度过低,温度过低,无法提供足够的热量维持槽体热平衡,电解不可能稳定运行, 这将空耗电能。电流密度过大,温度过高,又会增大熔盐挥发损失,使二次反应加剧,降低电流效率[2]。因此,应采用合适的槽电压、电流密度、温度,维持电解槽的热平衡,使电解稳定运行,以提高电流效率,降低电能电耗。

2.2 缩小炉口面积,加强炉体外部保温炉口辐射散热、炉体外表面散热占热损失的大部分,为提高电解槽的电能效率,应尽量缩小炉口面积,可采取活动式半封闭炉盖结构,以减少电解槽的辐射散热损失,并加强炉体外部保温,使炉体外表面保持合适的温度,减少热量散失。

2.3 采用连续化电解设备采用多阳极连续电解设备,由于省去了更换阳极及打弧升温过程,从而可大幅降低稀土金属生产的电能消耗,电流效率可比单阳极电解提高6%~8%,如每吨金属钕可节电1 000kW·h以上,节电效果显著。

2.4 采用大型连续电解设备万安级大型电解槽已经在赣州有色冶金研究所、江西南方稀土高技术股份有限公司应用,该电解槽采用机械连续加料,多阳极连续电解,金属虹吸出炉等多项先进技术,使平均电流效率达75%以上, 从而大幅降低了电耗,每吨金属钕较3 000A电解槽节电1 000kW·h以上。

2.5 采用节能型供配电设备以高效率低能耗的新型供配电设备来替换低效率高耗能的旧设备,合理选择供配电系统设备容量,以降低电路的线路损失。

2.6 提高生产操作水平如果生产操作水平不高,电解工艺技术条件控制不当,就会使炉况变坏,电流效率降低,金属产量下降,或产出不合格金属,需要重熔,使电能消耗增加。因此应严格管理,加强培训,提高生产操作水平,使电解平稳良好地运行,提高劳动效率,提高产品合格率,减少电能浪费。

3 结语目前稀土金属电解生产中电能利用率明显偏低,因而节约电能还有很大的潜力。

改进工艺技术,缩小炉口面积,加强槽体外部保温,采用大型新型连续电解设备,采用节能型供配电设备,提高生产操作水平,是节约稀土金属电解生产中电能消耗的有效措施。

| [1] |

邬玉萍. 试论影响稀土金属生产成本的因素和对策[J].

江西有色金属, 2005, 19(3): 6–7.

|

| [2] |

李洪桂.

稀有金属冶金学[M]. 北京: 冶金工业出版社, 1990: 283-290.

|

2006, Vol. 20

2006, Vol. 20