| 国内耐蚀铸铝合金的发展 |

铝与铝合金因其密度小、外观色泽好、价格低廉而成为优良的轻型结构材料,耐蚀铝合金是铝合金中的一种,广泛用于船舶、腐蚀性大气环境下长期使用的构件等领域,其合金化是通过在纯铝中加入合金元素提高强度并保持较好的耐蚀性能。耐蚀铝合金包括耐蚀锻造铝合金和耐蚀铸造铝合金,耐蚀锻造铝合金主要有铝镁和铝锰系两种,其制品为板材、管材等;耐蚀铸造铝合金则以铸造工艺生产出各种形状尺寸的铸件。

对于耐蚀铸造铝合金来说,传统的耐蚀铸铝合金(ZL301)依靠高的Mg含量(约10%)来保证其耐蚀性,但高的Mg含量也带来了铸造性能较差,合金熔铸时氧化、夹杂、针孔等铸造缺陷增加,且有自然时效倾向(使用一段时间后机械性能下降)[1-2],所以需要采取各种措施才能保证合金的成功生产应用[3-9]。后来的研究沿着降低Mg的途径,先是上世纪60年代研制的ZL301改进型ZL305合金,该合金含Mg7.5%~9.0%、加Zn及加入辅助元素Be、Ti [10-14],但毕竟Mg含量还是较高,熔铸工艺性能仍较差;随后上世纪80年代研制中Si低Mg的ZL115合金(4.8%~6.2%Si-0.4%~0.65%Mg-l.2%~1.8%Zn)[15-16];上世纪90年代起新的研究方向是低Si低Mg的Al-Mg-Si系合金(1.5%~2.0%Mg-2.0%~3.0%Si),该系合金以Mg、Si为主加元素,Mn、Cr等为辅加元素,初步的研究表明它们具有较好的铸造性能、力学性能及耐蚀性能[17-22]。

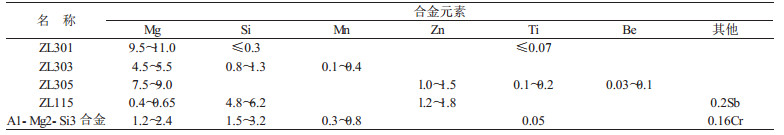

下面就对ZL301、ZL305、ZL115和新型低镁低硅Al-Mg-Si系耐蚀铝合金的发展过程、对各系耐蚀铸铝合金的成分特点、组织组成及性能特点进行分析与比较。

1 耐蚀铸铝合金的成分演变纵观国内外耐蚀铸铝合金的研究与应用,其成分经历了从单纯的高镁Al-Mg系、高镁Al-Mg系降低Mg再加Si、Mn,发展到高镁Al-Mg系辅加Zn、Be、Ti,以及采用中硅低镁的Al-Si-Mg-Zn系,直至近几年出现的低镁低硅的Al-Mg-Si系的过程。以国内对耐蚀铸铝合金的牌号命名来看,ZL301、ZL303是最早应用的耐蚀铸铝合金,其后发展的有ZL305合金、ZL115合金,近来开始研究的低镁低硅Al-Mg-Si系合金又称为Al-Mg2-Si3系合金但尚未有正式牌号。

工业用ZL301合金的成分为9.5%~11.0%Mg,Mg的加入使合金表面有一层高耐腐蚀性的尖晶石(Al2O3·MgO·XRnOm)膜,在海水介质中有很高的耐腐蚀性,且Mg的原子半径比A1大13%,容易产生固溶强化;ZL303合金的主要成分为4.5%~5.5%Mg和0.8%~1.3%Si, 其实是Al-Mg-Si系合金,其中镁在铸态下一部分固溶于α固溶体、一部分生成Mg2Si,Mn主要是形成四元化合物AlFeMnSi,降低Fe的有害作用。ZL303合金中的(α+Mg2Si)共晶体可以改善合金的铸造性能。

上世纪60年代以来,国内外先后开展了对ZL301合金的改进型ZL305合金的研究,主要是加入了能抑制β相析出和扩散的元素Zn、Cu、Ag、Mn等元素,适当降低Mg含量,并使Mg+Zn总量相当于ZL30l的水平,以期既保证足够的力学性能,又解决自然时效稳定性的问题。ZL305合金中Zn能同时溶入α固溶体和β相中形成[Mg32(AlZn)49]化合物,抑制Mg原子的扩散,阻滞了β相的析出,延缓了A1-Mg合金的自然时效。合金中β相呈不连续分布,显著地提高了合金的抗应力及抗腐蚀性能,加入Be可以提高合金液表面膜的致密度,防止铝液的氧化、吸气,同时减少元素的烧损,但Be含量过多会使晶粒变粗,降低合金塑性、增大热裂倾向,所以再加入Ti以细化晶粒。

80年代初,洛阳725研究所经过近10年的努力,研制出一种新型铝硅系铸造合金ZL115,ZL115合金为Al-Si-Mg-Zn系铸造铝合金,是在Al-SiMg-Cu系铸造铝合金ZL105基础上发展起来的,合金含有4.8%~6.2% Si,保证合金具有良好的铸造工艺性能,流动性好,形成热裂和疏松倾向小;含有0.4%~0.65% Mg,保证合金具有足够的强化效果和耐蚀性;含有1.2%~1.7% Zn,可进一步提高合金强度。ZL115合金于1983年通过中船总公司鉴定[16],列入船标CB884—83和国标GB1173—86,改进型的优质合金ZL115A列入船标CB1195—88,并已在专用产品中得到应用。

上世纪90年代以来,国内西南铝业公司、中南大学等单位的一些研究者开始了对低镁低硅的铝合金的研究,合金的典型成分为:A1-2.1%Mg-2.5%Si-0.8%Mn-0.2%Cr,常将其写成A1-Mg2-Si3的形式,研究表明这种合金具有很好的耐蚀性及其他综合性能[17-22]。

下面将上述耐蚀铸铝合金的典型成分一并列于表 1作一比较。

| 表 1 主要耐蚀铸铝合金的典型成分 w% |

|

| 点击放大 |

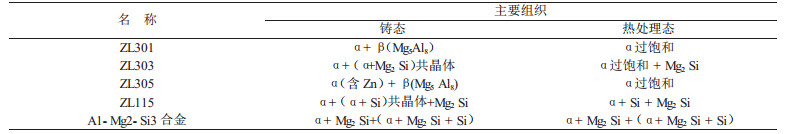

2 耐蚀铸铝合金的组织与热处理工艺

耐蚀铸铝合金的性能是与其组织密切相关的,而热处理工艺又是改变合金组织性能的重要环节,下面对各种耐蚀铸铝合金的组织和热处理工艺作一比较。

2.1 耐蚀铸铝合金的组织ZL301、ZL303、ZL305、ZL115、A1-Mg2-Si3合金都为A1-Mg系和Al-Mg-Si系合金,其组织组成主要是α+β(Mg5Al8)、(α+Mg2Si)共晶、(α+Si)共晶、Mg2Si、Si和TiAl3等。将这几种合金的组织列于表 2作一比较。

| 表 2 几种耐蚀铸铝合金的组织比较 |

|

| 点击放大 |

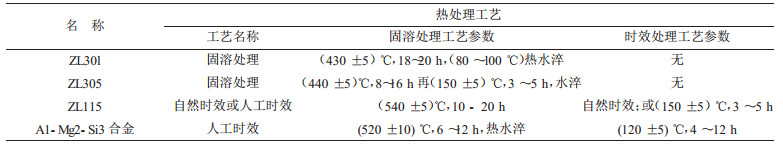

2.2 耐蚀铸铝合金的热处理工艺比较

为达到良好的机械性能和耐蚀性能,几种耐蚀铸铝合金都需要进行单纯的淬火(固溶处理)或淬火-时效工艺。

ZL30l、ZL305合金是单纯的淬火,其目的是使β相的板块结构分解固溶入α相中,最大限度地减少β相的析出;ZL305合金除将β相固溶外,还得将含Zn相固溶。其处理工艺为两段式淬火;ZL115合金有淬火-自然时效或淬火-人工时效两种处理工艺;对A1-Mg2-Si3合金,Mg2Si相的充分固溶和均匀析出是决定A1-Mg2-Si3合金综合性能的关键因素,为此,该系合金采用淬火加人工时效热处理。

表 3是这几种合金的典型热处理工艺。由上述几种耐蚀铸铝合金的典型热处理工艺可以看出,ZL30l、ZL305合金的热处理工艺较为复杂,时间周期和操作难度都较大。ZL115和A1-Mg2-Si3合金的热处理工艺相对简单些。

| 表 3 几种耐蚀铸铝合金的典型热处理工艺 |

|

| 点击放大 |

3 耐蚀铸铝合金的性能 3.1 耐蚀铸铝合金的机械性能

铸铝合金的机械性能取决于其主要强化方式,与固溶度、强化相的形态与分布等有关。有的合金还有时效稳定性的问题。表 4是几种耐蚀铝合金热处理后的典型机械性能。

| 表 4 几种耐蚀铝合金的典型机械性能 |

|

| 点击放大 |

ZL301合金铸件淬火后具有优良的机械性能,但有自然时效变脆的现象;ZL305合金的自然时效稳定性比ZL301合金的更好;

比较上述耐蚀铸铝合金的机械性能,新发展的ZL115合金和低镁低硅的A1-Mg-Si系铸铝的与ZL301、ZL305合金相比强度稍低、塑性更低些,但时效稳定性更好。

3.2 耐蚀铸铝合金的耐蚀性能耐腐蚀性是衡量耐蚀铸铝合金的最重要的性能指标,耐腐蚀性包括化学腐蚀、电化学腐蚀和应力腐蚀破裂(SCC),影响合金耐蚀性的因素是合金组成相的电位及分布情况等,其中高镁铸造铝镁合金的应力腐蚀经试验证明是氢致断裂,晶界Mg偏析加速应力腐蚀,通过降低镁含量同时添加Si的AlMg-Si系铸造合金经热处理后具有机械性能好、耐蚀、SCC敏感性小等综合性能[20]。A1-Mg-Si系形变铝合金(Mg0.6-Si0.9)是形变铝合金唯一对应力腐蚀不敏感的合金系。

Al-Mg系ZL301合金如果铸态组织缺陷少又在淬火状态下则是铝合金中耐腐蚀性能最高的一类合金,尤其是抗电化学腐蚀的能力强,但在硝酸中耐腐蚀性较差,特别是当β相析出在晶界呈网状分布时,易引起应力腐蚀;ZL303合金的耐腐蚀性能类似和接近于ZL301合金;ZL305合金与ZL301相比,抗应力腐蚀能力提高,具有良好的耐海水腐蚀性能,无应力腐蚀敏感性;ZL115合金具有与ZL305合金相当的抗应力腐蚀性能。

低镁低硅Al-Mg-Si系耐蚀合金经盐水浸渍试验、盐雾腐蚀试验和应力腐蚀试验表明具有比ZL301更好的耐蚀性能[17, 19-22]。试验也表明了低镁低硅Al-Mg-Si合金虽然初始表面色泽不如高镁AlMg合金白净,但在盐水浸渍试验中低镁低硅AlMg-Si合金有比ZL301更好的耐蚀性能,腐蚀试验后低镁低硅Al-Mg-Si合金的表面更光滑[22]。低镁低硅的A1-Mg-Si系合金与铝镁系(A1-6.50%Mg-0.28% Ti)、ZL301(Al -10.9% Mg -0.09% Ti)、ZL305(A1-8.58%Mg-1.4%Zn-0.07%Ti)三合金相比,应力腐蚀敏感性低,无局部腐蚀,是作为船舶耐蚀铸件的理想材料。

3.3 耐蚀铸铝合金的铸造工艺性能铸造性能对耐蚀铸铝合金来说也是一个重要的衡量指标,从理论上说,影响铸造性能的是合金的结晶温度区间大小(固液相线间隔)和合金中是否存在活泼易氧化的元素。

ZL301合金由于合金结晶间隔大,约130℃,而且由于高达10%Mg的加入使合金熔融状态下氧化倾向大,合金易形成分散疏松和偏析、收缩率大,铸件壁厚效应明显,吸气倾向大、气密性低;ZL301合金的流动性和产生气孔、形成热裂的倾向一般。

ZL303合金含镁量ZL301合金的一半,其铸造流动性一般,有氧化吸气、形成缩孔的倾向,但较ZL301好,其收缩率也大,但形成热裂的倾向较ZL301小,气密性一般。

ZL305合金含镁量为8.5%左右,其铸造性能与ZL301类似。

ZL115合金含5%左右的Si、含0.5%左右的Mg, 具有铝硅系铸造合金铸造性能好、铸造工艺容易掌握的特点,ZL115合金能铸选出结构复杂的铸件[17]。

低镁低硅的A1-Mg-Si系铸铝由于少量α(A1)+Si共晶组织的存在及其固液相线温度间隔小的特征[21],使其具有良好流动性、铸造收缩率较小、热裂敏感性较低,因此低镁低硅的A1-Mg-Si系铸铝合金的铸造性能较好。

综合来看,新发展的ZL115合金和低镁低硅的A1-Mg-Si系铸铝的铸造性能比ZL301、ZL305合金更好。

4 总结与展望通过上面对耐蚀铸铝合金的成分发展与组织、性能的对比分析可知,耐蚀铸铝合金走过了一条从高镁到中硅低镁、低镁低硅的发展历程,中硅低镁的ZL115合金铸造性能最好,低镁低硅的A1-Mg-Si系铸铝合金的铸造性能也较好且具有很好的耐蚀性能。因此,可根据实际需要选用ZL115或A1-Mg2-Si3型耐蚀铸铝合金。

在实际使用中,含Mg的铸造合金总是易产生氧化、疏松和偏析等问题,因此,调整与改进铸造工艺、探索加入新的辅加元素以提高其铸造工艺性能和机械性能、耐蚀性能是今后长期可做的工作。

对ZL115合金,虽其成分已有国家标准可循,但是在实际生产中,砂型铸造的铸件经机械加工后,其表面会显现出明暗不同的斑状花纹,其原因是由于ZL115合金为亚共晶铝硅合金,因砂型铸造冷却速度缓慢,共晶转变开始前α相已在铝液中析出长大,因此宏观组织粗大。所显现的斑状花纹,实际上是初生α晶团的表现特征。解决这一问题的方法之一是加入微量的钛,铸件冷却时钛与铝液反应形成TiAl3质点,TiAl3作为铝形核时的异质核心细化合金的α相从而消除斑状花纹[16]。实际加入的钛方法,以KTiF6的形式加入Ti比以A1-Ti4中间合金的方式效果好,但前者加入铝液中反应时有烟雾,对人体有害同时还污染坩埚和熔化工具,加入A1-Ti4锭无上述缺陷但又存在粗大组织遗传给工作合金的缺点,需要设法克服。另外,除Ti以外是否可加入其它元素也有待探索。

对低镁低硅的A1-Mg-Si系铸铝合金的研究仍有待完善,在国外,德国专利提出的耐蚀性和断裂韧性好的铸造铝合金的化学成分为:1.0%~2.6%Mg,0.5%~2.0%Si,0.9~1.4%Mn,< 0.50%Fe,< 1.0%Cu,< 0.3%Zn,< 0.2%Ti,< 0.003%Be,其余是A1。比较国内试验研究的Al-Mg-Si系耐蚀合金的成分可看出二者成分基本相当,但主加元素Mg、Si的比例和辅加元素的选取有所不同,国内Al-Mg2-Si3耐蚀合金的含Mn量更低,辅加元素选用的是Cr、Ti。

低镁低硅A1-Mg-Si铸铝合金耐蚀性的好坏主要取决于合金中Mg2Si+Si的数量和分布状态。从相图分析可知,当Mg/Si=1.73时,合金组织为α(Al)+ Mg2Si,当合金中Mg/Si≤1.73时,出现了过剩Si,合金进入α+Mg2Si+Si三相区[18]。已有的试验表明,随着过剩Si和Mg2Si相数量增加,合金强度增加但耐蚀性能将下降、点蚀倾向变得更为严重。如果单纯考虑耐蚀性能,A1-Mg-Si铸铝合金采用比Al-Mg2-Si3低的Mg、Si含量则耐蚀性能更好,但这样一来其铸造性能和机械性能会更差。

今后对低镁低硅A1-Mg-Si耐蚀铸铝合金可围绕Mg、Si总量、Mg/Si比和其他添加元素对合金铸造工艺性能、耐蚀性能的影响等方面进行更深入的研究,对Mg、Si元素合适总量的选取上,在尽可能降低Mg、Si元素总量的前提下要保证合金铸造性能和机械性能。因该系合金毕竟含镁,熔炼铸造时难以避免地存在氧化夹杂现象,需要从辅助元素添加和工艺控制两个方面找出简单可行的措施。

| [1] |

中国机械工程学会铸造分会.

铸造手册(第3卷)(铸造非铁合金)[M]. 2版. 北京: 机械工业出版社, 2002: 166-172.

|

| [2] |

《铸造有色合金手册》编写组.

铸造有色合金手册[M]. 北京: 机械工业出版社, 1978: 137-147.

|

| [3] |

方正旺, 蔡金枝. ZL301铝镁合金的熔炼工艺研究[J].

绿洲技术, 1993, 1: 38–40.

|

| [4] |

黄定安, 卢洪庆. 生产优质铝镁合金ZL301铸件的三个关键环节[J].

铸造, 1990, 9: 19–22.

|

| [5] |

张玉华. 影响ZL301合金铸件力学性能的因素[J].

理化检验(物理分册), 1991, 27(1): 60–63.

|

| [6] |

赵静波. ZL30l合金机械性能不合格的分析及对策[J].

特种铸造及有色合金, 1994, 14(1): 16–18.

|

| [7] |

吕晓汉. ZL301合金的热处理[J].

金属热处理, 1990, 15(6): 53–55.

|

| [8] |

林义才. ZL301合金热处理新工艺的探讨[J].

武汉冶金, 1991, 2: 6–9.

|

| [9] |

刘育民. 硼酸加入量对ZL301铸件质量的影响[J].

机械工人(热加工), 1989, 总334(6): 21–22.

|

| [10] |

刘志超. 船用新型铸造铝合金的研究[J].

特种铸造及有色金属, 1999(增刊(1)): 26–28.

|

| [11] |

刘志超. 船用新型高强耐蚀铸造铝合金ZL305A研究[J].

中国造船, 1998, 总141(2): 93–98.

|

| [12] |

刘志超, 吴华方. Al-10Mg型固溶合金自然时效稳定性研究[J].

材料开发与应用, 2003, 18(3): 28–31.

|

| [13] |

Bates A P, Ridley J. Improved high strength aluminium alloy[J].

Metallurgia, 1966, 33(437): 101–110. |

| [14] |

高桥恒夫. 最近の铸造铝合金[J].

铸锻造, 1967, 20(9): 51–70.

|

| [15] |

刘志超, 常崇礼. 新型高强度耐腐蚀铸造铝合金[J].

材料工程, 1990, 35(4): 68.

|

| [16] |

周贤洪. ZL115合金α晶团的细化[J].

远方科技, 1989, 5: 35–38.

|

| [17] |

周华, 张林和, 林顺岩. Mg、S1对A1-Mg2-Si3铸造铝合金力学性能和耐蚀性能的影响[J].

铝加工, 2001, 24(4): 35–38.

|

| [18] |

张林和, 周华. 新型耐蚀铸造铝合金Al-2Mg-3Si热处理制度研究[J].

铝加工, 2002, 25(4): 17–21.

|

| [19] |

张林和, 周华. 新型船舶用铸造铝合金腐蚀性能研究[J].

铝加工, 2002, 25(2): 38–41.

|

| [20] |

罗兵辉, 柏振海. 铸造铝镁合金的应力腐蚀[J].

中南工业大学学报, 1998, 29(6): 570–572.

|

| [21] |

罗兵辉, 柏振海, 等. 几种铸造铝台金的铸造性能、力学性能及耐蚀性[J].

矿冶工程, 2001, 21(2): 67–69.

|

| [22] |

魏梅红, 刘徽平. 一种新型Al-Mg-Si耐蚀合金的成分、熔炼与热处理[J].

国外金属热处理, 2005, 26(2): 9–11.

|

2006, Vol. 20

2006, Vol. 20