| 稀土电解烟尘的回收利用研究 |

目前, 镧、铈、镨、钕等单一稀土金属、混合稀土金属及稀土合金的生产主要采用氟化体系熔盐电解工艺[1]。稀土氟化物体系熔盐电解的阳极过程将产生一定量的含氟气体, 阳极气体逸出时夹带熔盐和氧化稀土进入烟气; 此外, 高温挥发也造成一定量的熔盐进入烟气; 这类废气经治理收集后得到电解烟尘。在分析这类烟尘的成分及其特性的基础上, 研究开发了由稀土氟化物体系熔盐电解烟尘回收稀土的方法, 采用该方法可以达到电解烟尘综合利用的目的。

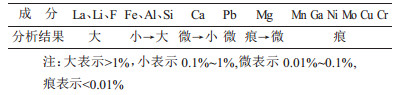

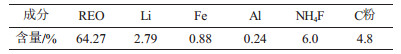

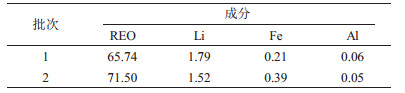

1 试验 1.1 烟尘成分从废气治理收集的烟尘主要成分是REF3、LiF、NH4F、C粉(电解有时产生电弧时消耗石墨材料而来), 其定性、定量分析结果见表 1、表 2。

| 表 1 烟尘定性分析结果 |

|

| 点击放大 |

| 表 2 烟尘定量分析结果 |

|

| 点击放大 |

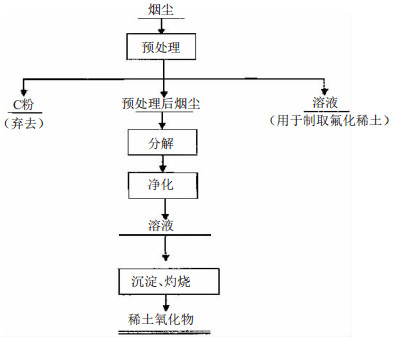

1.2 工艺流程

烟尘回收稀土原则工艺流程如图 1所示:

|

| 图 1 烟尘回收稀土原则工艺流程图 |

2 试验结果 2.1 烟尘预处理

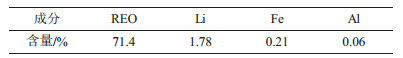

烟尘中的稀土和非稀土杂质主要以氟化物的形式存在, 其中大部分非稀土杂质的氟化物可溶于盐酸溶液, 而烟尘中的氟化稀土则难溶于盐酸溶液, 利用盐酸溶液浸出大部分非稀土杂质, 然后, 采用重选方法除去漂浮物和碳粉。经预处理后的烟尘, 作为回收稀土的试料。其主要成分见表 3。

| 表 3 预处理后烟尘的主要成分 |

|

| 点击放大 |

2.2 烟尘的分解

在特制负压加热设备中分解, 使烟尘中的氟化稀土转变成易溶于盐酸溶液的稀土化合物, 后经水洗、浸出得到稀土溶液[2]。

2.2.1 烟尘分解的条件试验试验对影响分解效果的主要因素进行考察。

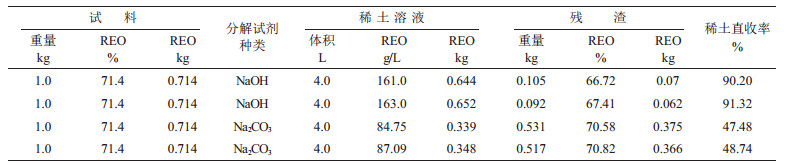

(1) 分解试剂种类对分解效果的影响。采用NaOH、Na2CO3作为分解试剂, 对稀土收率进行了考察, 结果见表 4。

| 表 4 分解试剂种类对分解效果的影响 |

|

| 点击放大 |

从表 4可见, 采用NaOH作为分解试剂, 其分解后残渣量较少, 稀土直收率达90%。而使用Na2CO3分解, 稀土直收率仅48%。故选择NaOH作为分解试剂。

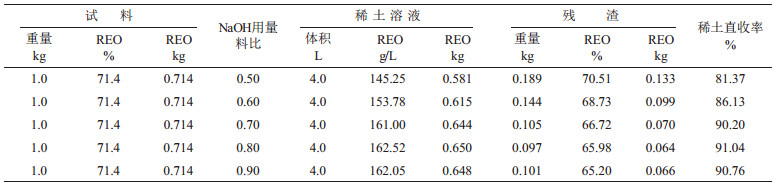

(2) NaOH用量对分解效果的影响。固定条件:分解试剂、分解温度、分解时间。

变化条件:NaOH用量(NaOH与试料重量比, 简称料比)。

试验采用了5种料比进行考察结果见表 5。由表可见, 当料比为0.7、0.8、0.9时的稀土直收率没有明显差别, 料比太高, 既增加成本, 又增加下步工序的处理难度, 故选用料比0.7为宜。

| 表 5 NaOH用量对分解效果的影响 |

|

| 点击放大 |

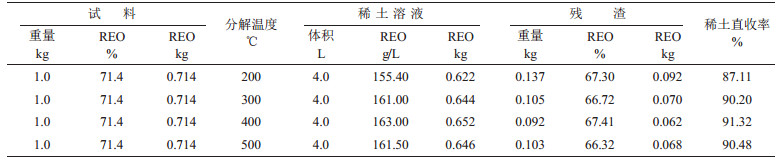

(3) 分解温度对分解效果的影响。固定条件:分解试剂、料比、分解时间。

变化条件:分解温度采用了200~500℃。

试验结果见表 6, 从表 6可见, 分解温度300 ℃、400 ℃、500 ℃时, 其稀土直收率基本相同达90%, 为节约能源, 采用温度300 ℃较好。

| 表 6 分解温度对分解效果的影响(料比为0.7) |

|

| 点击放大 |

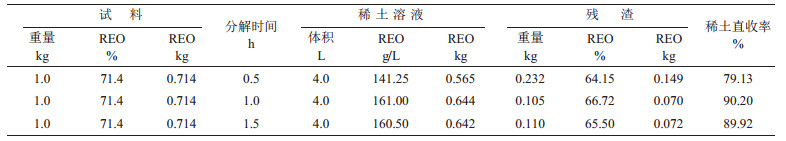

(4) 分解时间对分解效果的影响。固定条件:分解试剂、料比、分解温度。

变化条件:分解时间用0.5 h、1.0 h、1.5 h进行对比。

试验结果见表 7, 由表 7结果可见, 选择分解时间1 h、1.5 h, 其稀土直收率基本相同, 为节约能源, 采用时间1 h较好。

| 表 7 分解时间对分解效果的影响(料比为0.7) |

|

| 点击放大 |

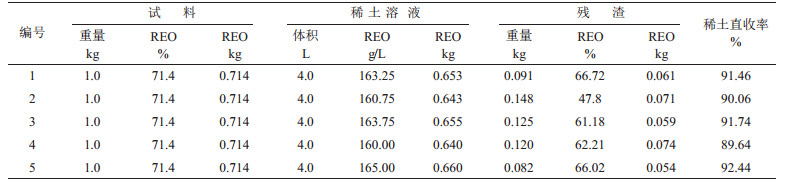

2.2.2 综合条件试验

采用表 3所示试料。选择NaOH为分解试剂, 料比为0.7, 温度300℃, 时间1 h。综合试验稀土收率及溶液分析结果见表 8、表 9。

| 表 8 综合条件试验结果 |

|

| 点击放大 |

| 表 9 稀土溶液分析结果 |

|

| 点击放大 |

从表 8、表 9可见, 采用经预处理后的烟尘为试料, 选择条件试验确定的最佳工艺条件进行分解综合试验, 效果良好, 稀土直收率达90%。

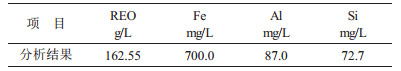

2.3 稀土溶液的净化由于分解得到的稀土溶液中含有少量非稀土杂质, 为便于后续工序的处理, 需进行净化除杂, 以获得合格稀土料液或稀土氧化物。试料为综合条件试验得到的稀土溶液,

试验结果见表 10。从表 10可见, 萃取或中和除杂方法, 均可将溶液中的Fe除去, Si也能除去大部分, 中和除杂法除Al效果比萃取除杂法好, 上述两种方法除杂后所得稀土溶液, 其杂质含量均能满足稀土萃取分离或制取氟化物的要求; 采用中和除杂法所得稀土溶液制取的氧化稀土, 其杂质含量低, 达到国家标准。

| 表 10 稀土溶液净化结果 |

|

| 点击放大 |

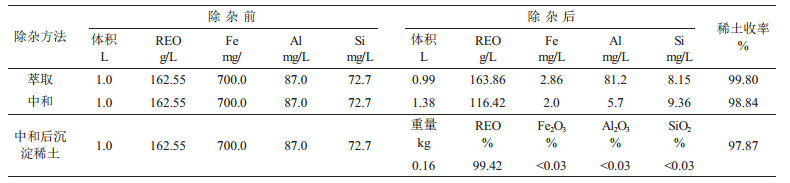

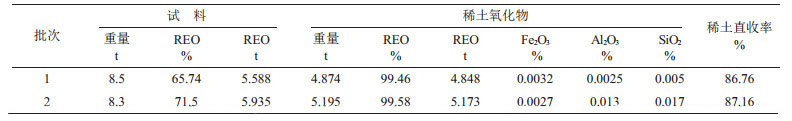

2.4 烟尘回收稀土氧化物工艺的工业应用

采用从烟尘中回收稀土氧化物的工艺, 处理赣州有色冶金研究所电解过程产生的烟尘, 取得了良好的效果。工业生产处理烟尘成分(预处理烟尘)及回收稀土氧化物指标如表 11、表 12所示。

| 表 11 烟尘主要成分 % |

|

| 点击放大 |

| 表 12 回收稀土氧化物指标 |

|

| 点击放大 |

由表 12可以看出:应用研究开发的从烟尘中回收稀土氧化物工艺回收的稀土氧化物, 质量达到国家标准, 稀土直收率大于86%, 可返回稀土金属电解生产使用。

3 结论(1) 通过对氟化体系熔盐电解稀土金属生产中烟尘的回收利用研究, 开发了回收烟尘中稀土的有效方法, 使烟尘中86%以上的稀土得到了回收利用, 实现了二次资源的综合利用, 解决了生产与环境的矛盾。

(2) 研究成果已在国家稀土高技术产业化项目《高性能储氢与永磁材料用稀土金属》工程中得到实施和应用。在2 000 t/a的稀土金属火法冶炼厂建成了18套电解废气治理和收尘装置及年处理500 t废料(烟尘、炉渣)的回收利用车间, 运行稳定。在获得显著的环境效益的同时, 经济效益也十分显著。

(3) 该研究提升了稀土环保与资源利用水平, 满足了产业发展对贯彻环保国策和节约资源、降低成本的需要。

| [1] |

Li N N.Separation hydrocarbons with liquid membrane:US, 3410794[P].1968-11-12.

|

| [2] |

李洪桂.

稀土金属冶金学[M]. 北京: 冶金工业出版社, 1990: 237-238.

|

2006, Vol. 20

2006, Vol. 20