| 圆锥破碎机液压系统动态仿真研究 |

液压系统的动态特性是衡量其设计和调试水平的重要指标,该系统由若干元件组成,元件的动态性能相互影响、相互制约以及系统本身所包含的非线性,致使其动态性能非常复杂。而采用功率键合图和现代仿真技术为分析、预测和优化液压系统的动态性能提供了强有力的手段。功率键合图以状态方程作为数学模型形式,能方便、直观地考虑系统中的非线性环节,且方程的推导有一定的程式,可有条不紊地进行程式化建模。建模中所选择的状态变量一般为系统中有实际意义的物理量,比现代控制理论中的状态方程建模更有优势。MATLAB作为一种面向科学与工程计算的高级语言,集计算、自动控制、信号处理、图像处理等功能于一体,具有极高的编程效率,它所提供的SIMULINK是一个用来对动态系统进行建模、仿真和分析的软件包,支持连续、离散及两者混合的线性、非线性系统,成为液压系统动态仿真的一个有力工具。SIMULINK为用户提供了用方框图进行建模的图形接口,与传统的仿真软件包用微分方程和差分方程建模相比,有更直观、方便、灵活的优点。本文将两种方法结合在一起,利用功率键合图对圆锥破碎机液压系统建立数学模型,并用SIMULINK进行仿真,取得了良好的效果。

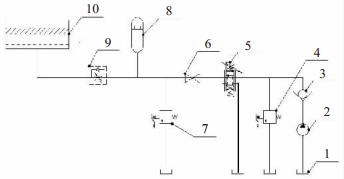

1 破碎机液压系统的工作原理图 1为底部单缸圆锥破碎机液压系统的工作原理图。该系统起着调节排矿口大小和过载保护双重作用。排矿口的调节是通过油缸中油量的增加或减少使动锥上升或下降,从而达到排矿口的减小或增大。破碎机在工作过程中液压系统起过载保护作用。蓄能器的气体压力比油缸的油压稍高,因为在正常工作情况下,油不能进入蓄能器里去。当破碎机中进入非破碎物时,破碎锥即向下压活塞,使油路中的油压大于蓄能器内的气体压力,液压油进入蓄能器内,使破碎锥下降增大排矿口,排出非破碎物,当非破碎物排出后,气体压力又高于油压,则进入蓄能器的油又被压回油缸,使破碎锥恢复正常工作位置,防止机器被损坏。

|

| 油箱;2.油泵; 3.单向阀; 4.高压溢流阀; 5.手动换向阀; 6.截止阀; 7.安全阀; 8.蓄能器; 9.单向节流阀; 10.机器油缸 图 1 底部单缸圆锥破碎机液压系统示意图 |

2 功率键合图建模

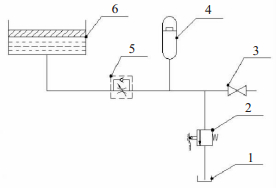

破碎机液压系统调节好后正常工作时截止阀关闭,所以正常工作时主要为系统中的液压缸、节流阀、蓄能器、安全阀和截止阀所组成的液压系统工作,如图 2所示。本文的建模与仿真主要分析图 2所示的系统。根据键合图建立规则,建立该系统的功率键合图如图 3所示。

|

| 1.油箱;2.安全阀; 3.截止阀; 4.蓄能器; 5.单向节流阀; 6.机器油缸 图 2 建模简化液压系统 |

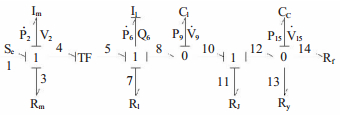

|

| 图 3 液压系统键合图 |

在取得一个完全增广定向的键合图模型后,即可按非常有规则的方式拟定系统的方程式。为了得到系统方程式组,需要遵循以下3个通用而且有效的步骤:

(1) 选定输入变量、能量变量及共能量变量;

(2) 列出初步的系统方程组;

(3) 将初步方程式归并为状态空间形式。

选定输入变量就是对图上的每个源元件写下一个对系统的输入变量。如果它们的行为对系统的行为有任何作用,则这些变量将出现在最终的状态空间方程里。

把图中各蓄能元件的能量变量挑出来就完成了状态变量的选定。对所有容性元件C和惯性元件I能指定积分因果关系时,就认定每一能量变量对其它能量变量都是静态无关的。除了写出输入和各能量变量外,在图上再写上另一组变量将是有用的。这就是每个惯性元件上的流和每个容性元件上的势所组成的共能量变量。这些变量将出现在最初列出的方程式里,然后在归并过程中消掉。

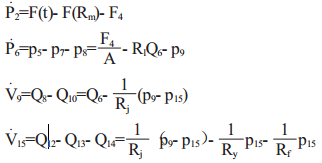

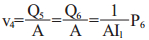

如图 3所示为已经增广定向的键合图。图中的势源引入了输入变量F (t)。本系统的能量变量是P2、P6、V9、V15,共能量变量为v2、Q6、p9、p15。首先写出各蓄能元件的键合组成关系式,然后写出作为键变量的各能量变量导数的方程式,并力求以输入和共能量变量来表达它们。这将得出一个初步方程式组,此后将把它们归并为状态方程式组。该系统各蓄能元件的键合组成方程式为:

|

因为惯性元Im的因果关系是微分因果关系,所以在能量变量方程式归并为状态方程式的过程中有两个能量变量有相关性,其中有一个变量可以用另外一个变量代换,最后只有3个状态方程。由键合图知对于Im是流输入和势输出,所以对于Im的键合组成方程式,由

|

得:

|

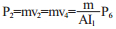

取容积元C和惯性元I作用的键上自变量为该系统的状态变量,根据键合图中转换器和结的关系写出各能量变量导数的方程式如下:

|

把各蓄能元件的键合组方程式代入到以上能量变量方程式中,并由转换器的变换关系得:

|

并由

|

代入方程式,最后得该系统的状态方程为:

|

式中:A—为活塞面积;

m—为活塞质量;

Rl—为管道液阻;

Il—为管道液感;

Cl—为管道液容;

Cc—为蓄能器液容;

Rj—为节流阀液阻;

Ry—为安全阀液阻;

Rf—为截止阀液阻;

F(Rm)—为活塞的摩擦力。

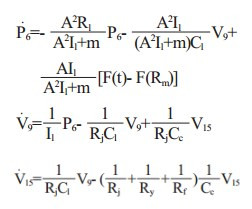

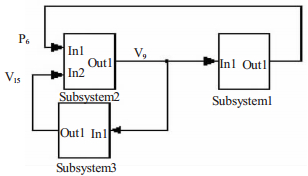

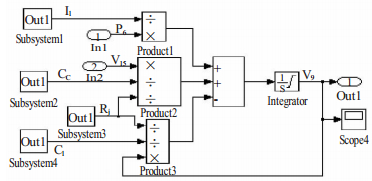

3 用SIMULINK建立仿真模型SIMULINK包含有sinks(输出方式)、sources (输入源)、continuous (连续系统模块)、Discrete(离散系统模块)及math (数学运算库)等模块。同时可以利用子模块的封装功能构建一个包含模型参数输入的对话框来进行对不同参数的仿真。根据上面的3个方程中各个状态变量之间形成的输入与输出关系建立系统动态仿真模型。通过设定积分器的上下限所建立的液压系统动态特性的仿真模型如图 4所示。图中的3个子系统分别对应数学模型的3个微分方程,图 5是子系统system2的仿真模型。其他的两个子系统可以根据状态方程分别建立仿真模型,这里不一一列出。

|

| 图 4 液压系统仿真模型 |

|

| 图 5 子系统system2的仿真模型 |

4 动态特性的仿真

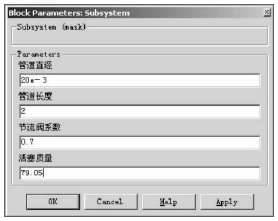

在SIMULINK中进行仿真之前,首先要定义仿真参数并选择积分方法,仿真参数包括:仿真的起始和终止时间、积分步长、允许误差及返回变量等。仿真是采用变步长ode45,基于Runge-Kutta四阶求解器,仿真时间为0~3s。把状态方程中的各个参数代入方程,并通过改变管道长度、管径大小以及节流阀、负载力(力矩)和惯量等参数进行仿真,由仿真结果找到影响系统的主要参数。封装子系统后可以方便地改变这些参数进行仿真比较各参数改变后的结果。图 6是子系统封装后改变各参数的图形界面。

|

| 图 6 子系统封装后参数设置对话框 |

5 结论

(1) 应用功率键合图分析液压系统较传递函数法有一定的优越性,它保留了系统中主要的非线性因素,能更加真实地模拟实际工况。利用功率键合图法可以方便地建立液压系统的非线性动力学模型,并为破碎机液压系统的非线性动力学分析奠定理论基础。利用SIMULINK进行仿真,具有简单、直观的特点,同时还充分利用了MATLAB的强大的计算功能和编程技术,提高了仿真计算的灵活性和效率。

(2) 通过改变液压系统的不同参数进行模拟仿真,可以更加方便地对破碎机进行液压系统设计的优化,找到最佳的元件匹配。

| [1] |

任锦堂.

键图理论及应用[M]. 上海: 上海交通大学出版社, 1992.

|

| [2] |

邱晓林, 李天柁, 弟宇鸣, 等. 基于MATLAB的动态模型与系统仿真工具—Simulink3.0/4.X[J].

西安:西安交通大学出版社, 2003.

|

| [3] |

李锋, 马长林. 液压系统动态特性的SIMULINK仿真与优化研究[J].

计算机仿真, 2003(5): 110–112.

|

2005, Vol. 19

2005, Vol. 19