| 铝-钪(2%)合金的制备 |

钪对合金具有良好的合金化作用,在铝中只要加入千分之几的钪就会生成Al3Sc新相,使铝合金的结构和性能发生明显的变化[1]。所以,铝钪合金比铝更轻更坚硬,它是目前世界上质轻,高强度而又高回弹性的技术材料。

在中间合金中,钪含量过高,会造成合金熔点太高,同时,钪还将以Al3Sc、AlSc、AlSc2形式出现,影响铝钪合金的生产[2]。而Sc含量2%左右的铝钪合金,钪在其中是以Al3Sc金属间化合物形式存在,其熔点约为800℃(接近铝的熔点)便于合金的生产。

目前,钪中间合金的生产方法主要有对掺法,熔盐电解法及金属热还原法三种[3]。

在对掺法中,由于铝和钪熔点相差太大,他们很难混合均匀,且熔制温度高,生成的Al3Sc金属间化合物颗粒较大,分布也不均匀,从而影响铝钪合金铸锭的质量。它所用原材料为昂贵的高纯金属钪,熔制过程中会部分烧损,使生产成本増高[4]。而金属钪是以氟化钪、氯化钪或氧化钪为原料,用金属钠或钙热还原一蒸馏制得,因而以氟化钪、氯化钪和氧化钪为原料直接生产铝钪合金才比较合理。

熔盐电解法生产铝钪合金多采用Sc2O3—氟化物体系。它对原料的纯度要求较高。因为常见的Fe3+、RE3+等其他金属离子在电解过程中也可能在阴极上还原析出,影响合金的纯度。同时常见的SO42-,, N03-, Cl-等可能会参与阳极反应,降低电解效率[2]。

目前,俄罗斯工业生产铝钪合金采用的是氟化钪金属热还原法,这种方法是以ScF3为原料,以活性铝粉为还原剂,在真空下进行,钪进入中间合金的回收率仅为70%。后来又提出了分三段升温的工艺,提高了铝的回收率。但这一工艺加热速度慢,保温时间长不利于批量生产。

Sc2O3原料比ScF3更易获得,且价格较低廉,所以以氧化钪直接制备铝钪合金的方法属最有吸引力的一种。但传统的方法是以活性铝粉和氧化钪粉为原料,必须在较高的压力下压成小球,铝粉和Sc2O3粉末的相对粒度对还原反应效率影响很大,反应条件难于控制,成本也较高。

我们以氧化钪为原料,金属铝为还原剂,在非真空状态下进行还原反应,直接生产出含Sc2%的铝钪合金,简化了工艺流程,降低了生产成本。

1 实验原料、设备和工艺原料:氧化钪、金属铝锭、氯化钾、氟化钠、添加剂。

主要设备:非真空中频感应电炉、石墨坩埚、刚玉坩埚等。

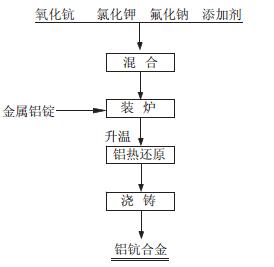

工艺流程见图 1,这种方法的要点是以粉状氧化钪为原料,熔融的铝液为还原剂,氯化钾等无机盐为造渣剂,在高温下将氧化钪还原为金属钪,进入铝液中形成中间合金。

|

| 图 1 工艺流程简图 |

实验方法:

(1) 在常温下将氧化钪粉末与氯化钾、氟盐、按一定比例混合。

(2) 金属铝锭与混合粉末同时加入中频感应电炉中,进行铝热还原。

(3) 升至一定温度并反应一段时间后浇铸出合金,取样进行合金分析。

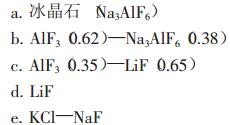

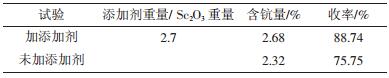

2 实验结果与讨论 2.1 熔盐体系的选择在金属铝直接还原Sc2O3的实验中,须选择一种熔盐体系,在该体系中,反应生成的A13O3能很好地熔入熔盐中,并能降低A13O3熔融体的比重,有利于铝钪合金沉入炉子底部,从而与空气隔绝,避免合金烧损。为此,我们拟定了以下5种熔盐体系:

|

对5种熔盐体系分别进行试验,结果如表 1所示。

| 表 1 不同熔盐体系的试验情况 |

|

| 点击放大 |

从表 1看出,e号熔盐体系有利于Sc2O3的还原和Sc在铝熔体中的扩散且e组熔盐体系不粘稠,合金与盐分界清楚便于浇注。所以我们选用e组熔盐。

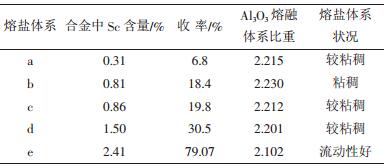

2.2 添加剂的选取我们在采用e组熔盐体系的基础上,选取了一种添加剂,显著提高了Sc的收率其结果如表 2所示。

| 表 2 添加剂对Sc收率的影响 |

|

| 点击放大 |

2.3 反应条件的确定

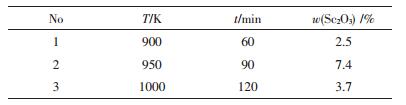

为节省原料,减少试验次数我们首先进行正交试验,正交试验水平如表 3所示。

| 表 3 因素水平表 |

|

| 点击放大 |

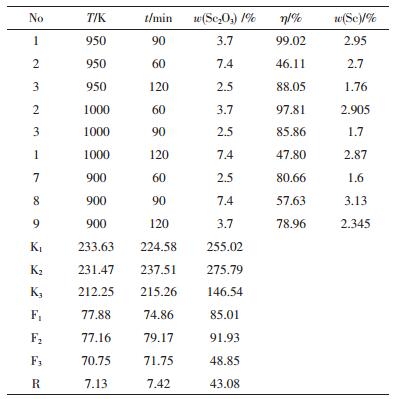

根据正交试验结果,选取主要因素进行单因素展开试验,结果如表 4所列。

| 表 4 正交试验表 |

|

| 点击放大 |

|

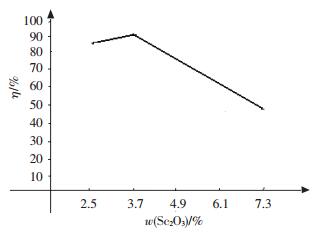

| 图 2 Sc2O3浓度对Sc收率η的影响 |

|

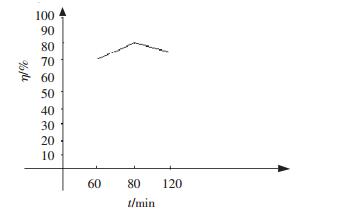

| 图 3 时间对Sc收率η的影响 |

|

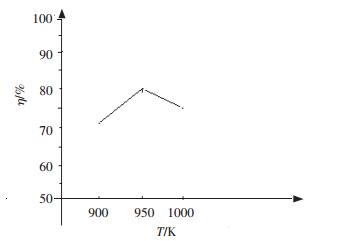

| 图 4 温度对Sc收率η的影响 |

从图 2可见,随着Sc2O3加入量的增加,Sc的收率增加,但当Sc2O3浓度增加到一定程度时,收率却有所下降。从极差分析可以看出在该熔盐体系中Sc2O3浓度是主要因素,其极差远远大于其他两因素。

从图 3可见,反应初期,随着时间的延长,铰收率呈升高的趋势,但当时间超过90min后钪收率有所下降,这是因为随着合金中含量的上升,Sc向A1中扩散及合金化阻力加大,最后当合金中Sc的含量及熔盐中钪离子浓度达到一定值时,过程逐渐趋于平衡,此时再延长时间,合金中钪离子又将缓慢地向熔盐中扩散,故合金中Sc的含量又有所降低。

在该熔盐体系中,反应过程由Sc2O3的溶解、扩散、化学反应及合金形成等诸多步骤组成。从图 4中可以看出,当温度低时。SC2O3的溶解度、溶解速度以及化学反应速度、扩散速度均比较小,因此,金属的收得率及合金中Sc含量很难达到要求。当温度在950K时钪的收率最高,当温度继续升高时,化学反应速度可能提高,但Sc在熔盐中的溶解速度加大,此时Sc向金属中的扩散及合金化过程可能成为控制步骤,造成了Sc的反向溶解,从而降低了Sc的收得率,因此反应温度宜控制在950K左右。

综上所述,最佳还原条件为950K、时间为90min、Sc2O3的质量分数为3.79。

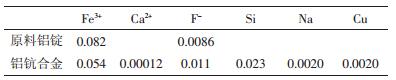

铝钪合金杂质分析结果如表 5所示。

| 表 5 铝铣合金的杂质分析 % |

|

| 点击放大 |

可见用该方法对影响铝钪合金质量的杂质Fe3+有净化作用。

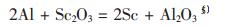

2.4 还原过程的可能机理一般铝热还原氧化钪的反应为:

|

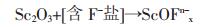

但在该熔盐体系中加入Sc2O3后可能发生如下反应:

|

(1) |

|

(2) |

|

(3) |

无疑,降低熔盐中A12O3浓度及合金中Sc的活度是有利于反应进行的。因此,熔盐对氧化物的溶解能力及氧化物在其中的扩散是至关重要的。此外,钪离子一经还原,在大量液态铝存在下形成铝钪合金。这种合金化作用可以大大降低体系中钪的活度,促进还原反应的进行。

2.5 具体实例采用下列还原物料组成:铝15.45 kg,添加剂1.42 kg,NaF 0.46 kg,KCl 1.21 kg,Sc2O3 0.573 kg,可得含Sc2.2%的A1-Sc合金,其收率达92%。

用该方法我们生产了一吨含铝钪(2%)合金,合金中So含量稳定在2.1%~2.2%。

3 结论(1) 该工艺能显著提高钪的收率,Sc直收率达到90%以上,降低了铝钪合金的成本,开拓了铝钪

(2) 该工艺产品质量稳定,合金中Sc含量可稳定控制在2%左右经分析检测合金偏析少。

(3) 该工艺设备简单,投资少,工艺流程短,适于批量生产。

| [1] |

李汉广, 尹志明. 钪的发展动态和发展战略[J].

稀有金属与硬质合金, 1996(1): 47–50.

|

| [2] |

尹志明, 李汉广, 姜峰.

钪和含钪合金[M]. 长沙: 中南工业大学出版社, 2001: 128.

|

| [3] |

姜峰, 李汉广, 尹志明. 铝钪中间合金的制备方法[J].

稀土, 2001, 22(1): 41–44.

|

| [4] |

孙本良, 瞿玉春, 田彦文. 氟盐体系中电解制取铝钪合金的研究[J].

稀有金属, 1998, 22(3): 191–194.

|

| [5] |

梁英教, 车荫昌.

无机物热力学手册[M]. 沈阳: 东北大学出版社, 1993.

|

2005, Vol. 19

2005, Vol. 19