| 黑钨矿伴生硫化矿回收工艺改进 |

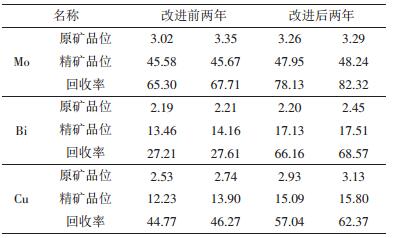

荡坪钨业有限公司半边山选厂在黑钨精选过程中,分选出相当量的伴生硫化矿。在实验室进行综合回收伴生有价金属钼、铋、铜的试验基础上,确定了钼铋混浮—钼铋分离—铜浮选”原则流程,并建成投产。由于该流程分选适应性差,设备配置不合理,生产操作不方便,选矿指标很不理想,经济效益差。钼、铋、铜的精矿品位分别为45.67%、14.16%、13.90%回收率指对综合回收系统而言,下同)分别是67.71%、27.61%、46.27%。经对该工艺流程进行技术改造,调整设备配置,优化工艺条件,获得了较高的选别指标,提高了综合经济效益。钼、铋、铜精矿品位分别达到48.24%、17.51%、15.80%,回收率分别提高到82.32%、68.57%、62.37%,年创经济效益50万元以上。

1 原工艺存在的问题 1.1 流程相对复杂、适应性差该厂综合回收的原料是黑钨毛砂经抬浮脱硫而得的硫化矿物。主要由辉钼矿、辉铋矿、黄铜矿、黄铁矿及少量方铅矿、闪锌矿、磁黄铁矿、黑钨矿、白钨矿、锡石等矿物组成。其中钼品位2.56%~3.56%, 铋品位1.93%~2.72%, 铜品位2.23%~3.32%, 铁和硫含量在20%以上。

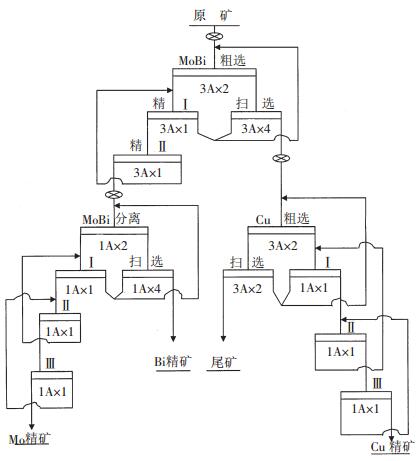

由于硫化矿原矿性质波动变化大,钼铋含量彼此高低悬殊,“钼铋混浮、钼铋分离”工艺适应性显得很差,尤其是分离时顾此失彼,分选指标不稳定也提不高。在钼铋混浮抑铜作业过程中,把大量的药剂带到了钼铋分离作业,硫化钠的解析时间长,效果也不明显。同时,辉钼矿、辉铋矿的可浮性相近,致使分离难度大,钼铋精矿中互含量较高,影响了精矿质量和回收率的提高(见图 1)。

|

| 图 1 原工艺流程及配置简图 |

1.2 内部结构不合理,浮选时间紊乱

经流程矿浆流量检测与生产实践观察,钼铋混浮作业只扫选一次且采用4槽3A浮选机,作业容积过大,泡沫稳定性差,易产生沉槽现象,影响钼铋回收率的提高。铋分离时,采用1A浮选机相匹配,容积偏小,搅拌能力低,难以适应矿浆量的波动,也易产生沉槽现象,影响分离效果。由于抑铜使用药剂量较多,选铜前只选用一台搅拌槽,脱药效果较差,硫酸铜的活化作用时间偏短,致使铜上浮量低,精矿品位和回收率都不高。采用1A浮选机作精选也易沉槽。由于设备配置不合理,使得各分选作业时间产生紊乱,影响各金属的选别效果。

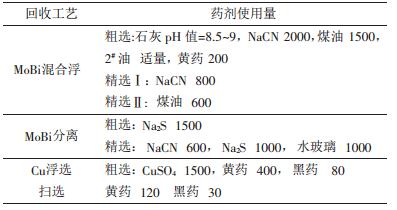

1.3 药剂制度不科学,生产操作不方便原生产工艺药剂使用种类多、给药点、给药量多且复杂,给生产操作带来不方便,操作人员难以熟练掌握。同时,各种药剂的混合交叉使用,易产生交互副作用既増加药剂消耗又影响选别效果(见表 1)。

| 表 1 原流程药剂制度 g/t |

|

| 点击放大 |

2 工艺改进

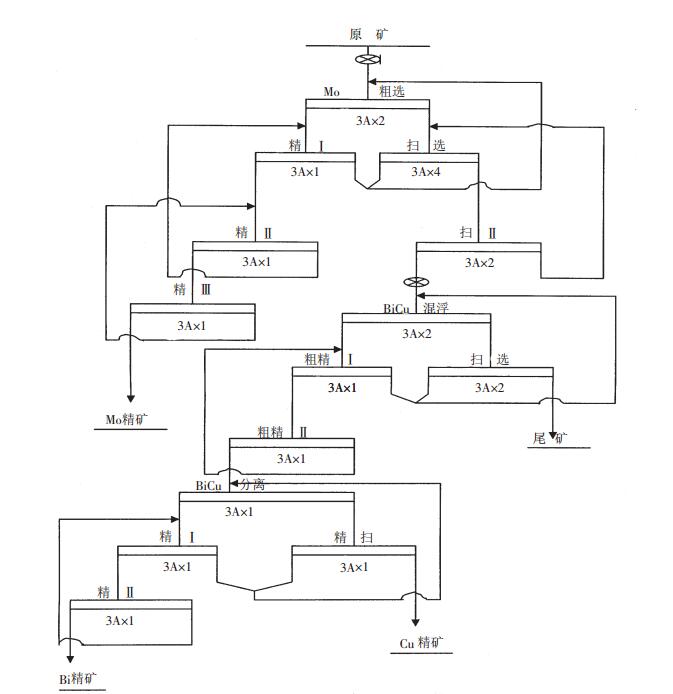

根据原矿中钼含量较高、可浮性好,同时为了提高铋铜回收率,技术改造选择的原则流程为“优先浮钼—铋铜混浮—铋铜分离”。浮选设备均采用3A浮选机(见图 2)。矿浆仍用石灰调PH值。浮钼米用ZnSO4与NaCN混合抑制剂。为提高钥精矿品位和回收率,选择三次精选和二次扫选。

|

| 图 2 改进后工艺流程及配置简图 |

(2) 铋铜混浮选用丁黄药作捕收剂,石灰抑制黄铁矿。采用一次粗选、二次精选和一次扫选,选出混合精矿进入分离作业,尾矿入尾矿池储存待处理。分离作业采用抑铜浮铋工艺。抑铜选用NaCN与石灰混合抑制剂。经一次粗选二次精选一次扫选,最终泡沫产品为铋精矿,扫选尾矿为铜精矿。

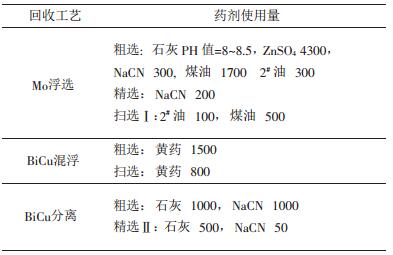

(3) 根据改造后的工艺流程,药剂制度进行了调优选择,使之更科学合理,操作人员能熟练掌握,也方便控制选别过程(见表 2)。

| 表 2 改进后流程药剂制度 g/t |

|

| 点击放大 |

3 效果

经生产实践,改进后的工艺流程适应性强,获得了较高选别指标(见表 3)。钼铋铜的精矿质量明显提高,回收率大幅上升,综合经济效益显著。

| 表 3 改进前后指标对比表 % |

|

| 点击放大 |

4 结语

(1) 改进后的流程克服了原工艺流程适应性差及设备配置不合理等缺陷,工艺合理,结构紧凑,技术可行,指标较高,便于生产操作管理。生产实践表明,钼铋铜精矿品位分别提高到48.24%、17.51%、15.80%, 回收率分别达到82.32%、68.57%和62.37%,选别指标较好。据测算,每年为此可増创经济效益50万元以上,效果显著。

(2) 铜精矿品位提高不大,有时浮动较大,达不到最低国标等级,需进一步考查研究。

(3) 经检测,尾矿中还含有3%左右的舆矿物,没有开展回收,只作为低廉的钨细泥销售,很不经济。应作为下一个课题加以研究解决。

2005, Vol. 19

2005, Vol. 19