| 超细钨粉高能球磨工艺的探讨 |

我国的钨资源占世界的2/3, 超细钨粉的利润超过常规钨粉30%。超细钨粉具有广阔的市场前景:利用它制备的超细(纳米)晶硬质合金, 已成为许多高科技领域不可缺少的材料; 微电子工业、精细化工、表面技术、航空航天工业等, 对纳米钨粉也有着很大的需求。

国内外在超细钨粉的研制方面做了大量的工作。比较典型的制备方法主要有:唐新和、邹志强等用联氨钨酸盐或胺钨盐为原料, 通过自还原与氢还原制得超细钨粉, 其比表面积高达20~30m2/g, 该法在钨粉粒度细化上有显著进步, 但存在着金属实收率较低和成本较高等问题, 因此限制了该法在工业上的应用。此外还有氢还原三氧化钨(WO3)法, 氢还原氯化钨(WCl6)法, 氢还原氟化钨(WF6)法, 碳还原法, 等离子体法等方法[1]。本研究采用搅拌式高能球磨法来探索制取超细钨粉的新工艺。

1 实验设备及原料实验用高能球磨机为搅拌磨机。该设备主要由搅拌筒、搅拌器、减速器、电机、升降装置等部分组成, 采用电机驱动。筒体、搅拌器均为不锈钢或聚胺酯制造。研磨介质选用的钢球硬度高、磨损小、对物料污染小, 介质球直径为Ø4mm。

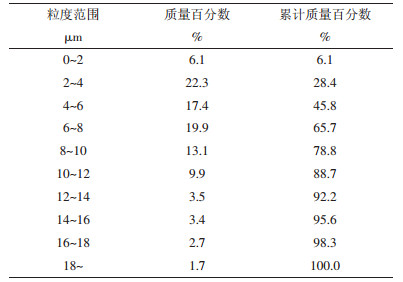

实验用样品为工业钨粉, 原样中钨的纯度为99.99%, 其粒度分析见表 1。

| 表 1 钨原样粒度分布 |

|

| 点击放大 |

2 实验方法

因钨硬度高、比重大(理论密度为19.3g/cm3), 球磨难度大, 故选用湿法球磨工艺[2], 固定球磨浓度40%(给料0.5kg, 加水750mL), 球料比30:1(球15kg)两个参数, 对球磨时间和搅拌转速两个参数进行试验研究。采用MASTERSIZR-2000激光粒度分析仪进行粒度的测定, 所加分散剂为10%的六偏磷酸钠。

3 实验结果与讨论 3.1 球磨时间实验研究球磨时间的长短直接影响着球磨产品的质量。-般来说, 将粗颗粒物料粉磨至10μm是较为容易的, 时间也比较短, 但将l0μm的物料粉磨至亚微米级甚至纳米级超细粉体, 球磨时间往往需要延长几倍或更长。但是。随着球磨时间的延长, 球耗、能耗等成本相应增加。磨机生产能力下降。因此, 实际生产中必须确定合适的球磨时间[3]。

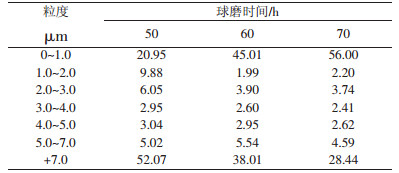

在球磨浓度、球料比、搅拌转速(900r/min)3个条件不变的情况下, 球磨时间取50、60、70h 3个水平, 不加任何助磨剂的条件下进行试验(表 2)。

| 表 2 不同球磨时间钨粉的粒度分布 w/% |

|

| 点击放大 |

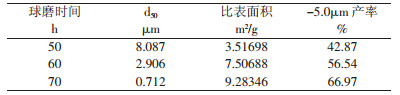

表 3是从粒度分析报告表中选取d50比表面积、-5.0μm颗粒产率等三个参数来考察球磨时间对钨粉性能的影响效果。

| 表 3 球磨时间对钨粉性能的影响 |

|

| 点击放大 |

从表 2、表 3中数据可以看出, 随着球磨时间的延长。钨粉各粒级分布均有很大差异。延长球磨时间, 钨粉粒度不断减小, 球磨50h时, d50为8.0871μm, 球磨60h时, d50为2.9061μm, 球磨70h时, d50为0.7121μm, 降低了11.4倍, 说明延长球磨时间能有效降低钨粉的粒度; 由表 3可以看出, 随着球磨时间的延长, 比表面积急剧增大, 球磨50h时, 比表面积为3.51698m2/g, 球磨70h时, 比表面积为9.28346m2/g, 增大了2.64倍; 另外, 表 3进-步说明随着球磨时间的延长, 细粒级含量不断增加。球磨50h时, -1.0lμm的含量为20.95%, -5.01μm的含量为42.87%;, 球磨60h时, -1.0μm的含量为45.01%, 增加了115%, -5.01μm的含量为56.54%, 增加了31.7%;球磨70h时, -1.0μm的含量为56.00%, 增加了168%, -5.0μm的含量为66.97%, 增加了56.2%。这充分说明球磨时间对钨粉的超细粉碎影响很大, 延长球磨时间能有效减小钨粉的粒度。

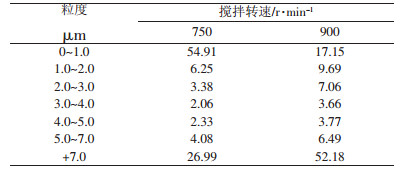

3.2 搅拌转速实验研究搅拌转速的高低, 直接决定介质与物料之间的作用强度, 也决定了介质的运动状态。高速旋转的介质有更强的磨剥、冲击、剪切作用, 从而可以增加细粒级物料的产率, 提高磨机的效率。在球磨时间为70h的条件下, 对搅拌转速选取750、900r/min进行实验研究, 见表 4。

| 表 4 不同搅拌转速下钨粉粒度的分布 w/% |

|

| 点击放大 |

| 表 5 搅拌转速对钨粉性能的影响 |

|

| 点击放大 |

表 5是从粒度分析报告表中选取d扒比表面积、-5.0μm颗粒产率等三个参数来考察搅拌转速对钨粉性能的影响效果。

结果表明, 当转速从750 r/min增至900 r/min时, 比表面积、-5.0lμm颗粒的产率都呈明显下降趋势。这主要是因为, 高速运转时, 冲击作用力更强, 研磨作用相对减弱; 而当颗粒细磨至5.0μm左右时, 细颗粒结构趋于完整, 继续细化, 需较强研磨作用, 即低速运转效果更佳。同时能够得到分布均匀且粒度分布范围较窄的粉磨产品。另外, 转速较低, 噪音变小, 机体发热减缓, 能量利用率增强。

4 结论(1) 在搅拌式高能球磨法制备超细钨粉的过程中, 球磨时间对钨粉性能的影响很大。延长球磨时间能有效降低钨粉颗粒的粒径, 但随着球磨时间的延长, 颗粒间的相互作用力愈来愈强, 团聚愈严重。

(2) 搅拌转速对钨粉的超细粉碎影响也比较大, 延长球磨时间, 适当降低搅拌转速。

(3) 在球磨浓度40%、时间70h、球料比30:1、搅拌转速750 r/min的条件下, 可制得-5.0μm颗粒产率为68.93%的超细钨粉。

| [1] |

陈绍衣. 超细钨粉、碳化钨粉研制方法的评述-推荐用传统流程生产超细碳化钨粉叨[J].

中国钨业, 1999(5~6): 146–149.

|

| [2] |

范景莲, 马运柱, 刘涛, 等. 高能球磨制备纳米WC-8Co复合粉末阴[J].

中国钨业, 2004(4): 22–25.

|

| [3] |

杨久流, 罗家珂. 高纯锆英石湿法超细磨矿工艺参数的研究田[J].

矿冶, 2001(Ⅰ): 27–30.

|

2005, Vol. 19

2005, Vol. 19