| 武山铜矿脱泥工艺流程改造的生产实践 |

原矿含硫矿物主要有黄铁矿和黄铜矿。矿区包括两个矿带, 两个矿带的矿床成因不同, 矿石性质差异较大, 铜、硫品位相差悬殊。生产过程中, 两矿带按一定比例配矿以维持选矿厂入选矿石性质的稳定。

采用半自磨磨矿流程和浮选的选矿方法, 生产铜精矿和硫精矿(以黄铁矿为主)。浮选过程中用石灰(用量7~8kg/t)作介质调整剂, 抑制黄铁矿, 优先浮铜产出铜精矿:铜尾矿再经活化浮选产出硫精矿。由两个平行系列构成硫浮选系统, 分别进行两次粗选和两次扫选, 粗选泡沫产品作为最终精矿产出。“原浆选硫”是相对脱泥(选硫)-r艺而言的, 即选铜后的尾矿浆直接进入选硫浮选流程。

1 存在的问题原浆选硫工艺流程运行的前期, 因原矿含硫品位常能达到16%~18%甚至更高。要求的富集比相对较低, 硫精矿品位基本能达到计划要求(>38%)。

随着矿山生产能力的提升, 两个矿带配矿比例逐渐产生变化, 在选铜尾矿直接浮硫的“原浆选硫”流程后期, 原矿含硫品位降低到15%以下。同时原矿含泥量增大, 可选性变差, 硫精矿品位难以达到计划要求。

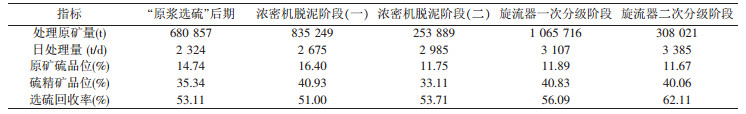

在原矿品位降低、含泥量大的情况下, 一系列的问题直接影响选硫指标。例如矿浆中大量的选铜残存药剂、大量残余游离CaO、大量原生及次生矿泥等等。由于这些问题, 原浆选硫后期, 硫精矿品位只有35%左右(生产指标见表 1—原浆选硫后期)。

| 表 1 不同阶段的生产(选硫)技术指标 |

|

| 点击放大 |

2 脱泥工艺流程改造 2.1 采用浓密机脱泥

为了解决上述问题, 在铜尾矿浆进入硫浮选流程前增加脱泥工序, 考虑到厂房有一台直径024m浓密机闲置, 将其用于脱泥。浓密机底流进入浮选流程, 溢流(矿泥)直接抛尾。浓密机作为浓缩设备, 若控制适当的排矿速度, 在一定条件下也可用于脱泥。

通过采用浓密机脱泥, 有效地脱除了细粒矿泥和残存药剂, 使黄铁矿活化反应速度得以提高。例如, 铜尾矿浆浓度30%, 经脱泥后得到浓度60%的底流, 和浓度15%的溢流。经简单矿浆流程计算, 约有占固体颗粒1/3的细粒级矿泥被脱去, 同时有高达4/5的液体量随之被带走, 而液体是残存药剂包括矿浆中游离CaO存在的主要载体。浓密机脱泥达到了既脱除细泥的目的, 又有效地脱除了残存药剂和游离CaO, 从而能有效提高活化反应速度, 提高选别指标。

从表 1中可以看到, 在此期间硫精矿品位相比提高了5.59个百分点, 达到40%以上, 生产指标见表 1—浓密机脱泥阶段(一)。

这种状况维持了近一年的时间。随着该矿日处理量的不断上升, 配矿比例不断发生变化, 原矿含硫品位也不断下降。一段时间内, 选别指标再度恶化, 硫精矿品位最低时降到30%左右。这种脱泥工艺不能适应生产能力继续扩大的需要。

一方面, 由于原矿品位降低, 原矿含泥量增加, 入选矿浆对脱泥的要求更加强烈。另一方面, 在处理能力上升的情况下, 单位时间通过流程的矿浆量增加, 矿浆在浓密机内停留时间缩短, 颗粒通过沉降区进行分离的时间缩短, 分级效果大大弱化, 无法进行脱泥。此时浓密机仅起到类似于一个中间矿浆池的作用, 细粒级矿泥因机械分配进入浮选流程。因而也无法有效脱去残余药剂和残存CaO, 导致选别指标恶化.生产指标见表 1—浓密机脱泥阶段(二)。

2.2 采用旋流器分级在浓密机不能满足脱泥要求的情况下, 采用旋流器进行分级脱泥, 分级沉砂进人流程, 溢流进入尾矿。由于是依赖泵的外加压力而产生的离心力进行分级, 采用旋流器不仅稳定, 脱泥效果也更好。当磨矿系统增开系列或生产能力扩大时, 只要相应调整旋流器参数或开车台数即可满足分级要求。

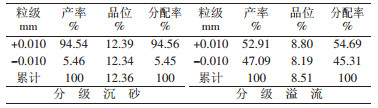

为了检验采用旋流器分级后的脱泥效果, 对细粒级(-0.0lmm)在分级沉砂和溢流中的分配情况进行分析, 结果见表 2。

| 表 2 一次分级产品筛析结果 |

|

| 点击放大 |

从表 2中可以看出, 经分级脱泥后, 人选矿物(分级沉砂)颗粒中, -0.0lmm粒级产率仅为5.46%, 含泥量极少, “脱泥”效果显著, 是改善矿浆性质、提高硫精矿品位的关键所在。工艺流程改造后, 相比前一阶段在生产能力扩大、原矿硫品位相当的前提下, 硫精矿品位提高7.72个百分点、达到40%以上。采用旋流器进行分级脱泥的工艺流程改造取得了阶段性成功(生产指标见表 1—旋流器一次分级阶段)。

但是, 我们也看到在分级溢流中, +0.0lmm可选粗粒级的产率和分配率依然占到50%以上, 从表 1也可以看到期间选硫回收率只有56.09%。尽管提高了硫精矿的品位。但硫在分级溢流中的损失较大。经过一段时间的稳定后, 我们在旋流器一次分级的基础上, 着手进行了旋流器二次分级工艺改造。

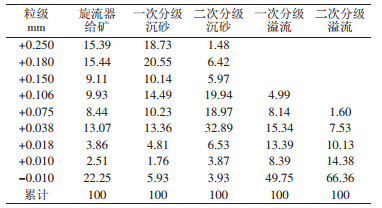

2.3 采用旋流器二次分级将分级溢流再次送入旋流器进行分级。即为二次分级。二次分级沉砂与一次分级沉砂合并进入浮选流程, 二次分级溢流作为最终溢流抛弃。对脱泥工艺流程进行考查。部分产品筛析结果见表 3。

| 表 3 二次分级产品筛析结果 |

|

| 点击放大 |

根据以上结果, 计算水力旋流器特陛曲线, 则:

① 一次分级:d50=0.12mm, d25=0.04mm, d75=0.14, 分离效率I=(d75一d25)/(2 d50)=0.42;

② 把一次分级和二次分级结合起来, 看总的分级:d50=0.02mm, d25=0.0lmm, d75=0.04mm, 分离效率I=0.75。

由此可知单纯一次分级, 不仅分离粒度粗, d50达到0.12mm, 且分离效率低, 为0.42。通过增加二次分级, 降低了分离粒度, d50降为0.02mm, 而且分离效率高, 为0.75。通过两次串联分级不仅降低了入选含泥量, 也最大限度的避免了在分级过程中可选硫的损失。

采用旋流器二次分级工艺, 不但提高了硫精矿品位, 而且选硫回收率也比前期提高6.02%。(生产指标见表 1—旋流器二次分级阶段)。

3 结语在原矿处理量不断扩大, 原矿品位不断降低的条件下, 进行脱泥工艺流程改造, 首先采用浓密机脱泥, 继而改用旋流器分级, 然后增an-次分级。每个阶段都是有针对性的解决前一阶段存在的主要问题, 并取得了显著的效果。脱泥工艺流程改造, 在改善入选矿浆性质的同时, 不仅有效地脱除了细粒级矿泥, 也有效防止了有用硫矿物可选粒级在脱泥过程中的损失。通过改造, 硫精矿品位提高了4.72%, 选硫回收率提高了9%。武山铜矿一系列脱泥工艺流程改造的成功, 为其他矿山开展相关工作提供了借鉴和参考。

2005, Vol. 19

2005, Vol. 19