| 工业电雷管编码过程爆炸事故的分析处理 |

随着科学技术和管理水平的不断提高,各行各业纷纷应用新的科学技术成果于实际生产中,民用爆破器材行业也不例外。根据公安部、国防科工委公通字[2002]67号的规定,在全国民爆行业推广雷管编码技术,使生产企业雷管生产线数据采集系统和出入库数据采集系统,以及运输、销售和使用的管理纳入全国计算机网络管理的范畴。

我厂于2002年底组织实施使用雷管编码技术,并于2003年底完成了数据采集系统的安装使用。其中工业电雷管编码采用的是CT-LM10D半导体泵浦激光打标机。自2003年7月26日投入使用,即于2003年9月30日和2003年10月14日各发生一起爆炸事故。此时仅生产近60万发工业电雷管。虽然由于防范措施得当,未造成人员伤亡和重大经济损失。但为了杜绝类似事故的重复发生,我厂组织了生产技术人员和打标设备供应厂家的技术人员对爆炸事故的原因进行了认真的分析,并提出了整改措施。

1 雷管编码工作原理CT-LM10D半导体泵浦激光打标机是由激光电源、冷却系统、声光Q开关、数控光学扫描系统、半导体激光指示系统、XY振镜系统、软件操作系统和工作台组成。

激光电源激励半导体指示激光,发出的光经过聚光腔辐射到Nd:YAG激光晶体上,再经过激光谐振镜共振后产生连续激光,该激光束通过声光Q开关调制后,变成近千瓦的高峰值功率、高重复频率的脉冲激光,该脉冲激光束经扩束镜扩束后,顺序投射到X轴、Y轴两只振镜扫描器的反射镜上,振镜扫描在计算机的控制下产生按程序编排的快速摆动,使激光束在平面X、Y两维方面上进行扫描,再通过F-O光学聚焦透镜组使激光束聚焦在加工物体的表面形成一个个细微的、高能量密度的光斑,每一个高能量的激光脉冲瞬间就在物体表面烧蚀并且溉射出一个极细小的凹坑,经计算机控制的连续不断的这一过程,预先编排好的字符、图形等标内容就永久的刻在物体表面上。

2 原因分析众所周知,工业电雷管发生爆炸就必须从外界得到一定的能量激发电引火头或起爆药。根据现场条件分析,要获得足以激发工业电雷管电引火头或起爆药能量的途径有:外力作用、电磁干扰、计算机应用软件运行不稳定等三种情况。

2.1 外力作用由于两次爆炸均发生在振镜扫描工业电雷管的过程中,此时工业电雷管处于静止状态,工业电雷管不存在受到外力作用。

2.2 电磁干扰电磁干扰主要指工作场所的静电、杂散电流、电磁波等的影响。早在工业电雷管编码工房设计时已考虑到电磁干扰的影响,工房处于生产区中心位置,工房周围的山坡有高于15m的避雷设施,工房屋顶有二次避雷和接地设施,工房内地面及操作台都铺设了防静电铜皮及防静电胶皮,生产区1km内无高频电流、雷达、射频源及强电磁场干扰。

根据工业电雷管标准规定,工业电雷管在电容器容量为2000PF,充电电压8kV条件下对脚-壳放电,不应发火。因此,可以计算出静电感度的最大电流值,根据公式:

Q=CU

式中:Q—电荷量,C;

C—电容,F;

U—电压,V。

经计算 Q=1.6x10-5C。

又根据:

I=Q/t

式中:I—静电感应电流,A;

t-打标时间,s。

经计算I=4.57x10-6 A。

所以静电感应电流不得大于4.57μA。为证实是否有感应电流存在,选用μA电流表,测试工作防爆箱内编码打标过程的感应电。具体操作是:用两测量用专用钳夹钳住电雷管铜芯爆破线的两端,夹子的另一端分别连在μA级电流表的“+”、“-”极接头上,将排好的”工业电雷管的打标编码模具放入打标防爆箱内,反复进行打标编码数十次,观察打标机在生成激光和打标过程中是否产生磁场和电场等电磁干扰。结果,μA级电流表始终无偏转,又将打标编码模具在打标防爆箱内反复推进、拉出,同时进行打标编码,使“工业电雷管”和模具作切割磁力线运动,μA级电流表仍无偏转。

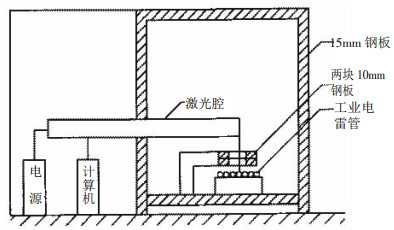

激光打标机和打标编码防爆箱的场所几乎是在一个屏蔽的钢板空间,激光电源和电脑安放于一房间,激光腔头部发射激光与工业电雷管打标编码时放在另一房间,工业电雷管所在的六面体防爆箱有五面是由15mm厚的钢板焊接而成,只留下一个泄爆面,激光打标机、计算机、钢板墙面等都接地(激光打标设备安装示意图参见图 1)。

|

| 图 1 激光打标设备安装示意图 |

多次测试其接地电阻为1.4Ω,符合工业电雷管生产工房接地电阻不得大于4Ω的要求[1]。

所以电磁干扰引起打标编码工业电雷管爆炸的可能性被排除。

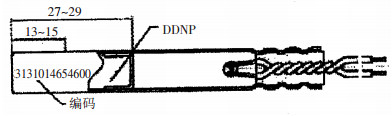

2.3 计算机应用软件运行不稳定激光打标过程是经计算机控制的连续不断的过程,计算机控制应用软件程序进行操作。厂家提供的随机应用软件在实际生产中曾经出现多次工业电雷管打标编码漏打或重复编码的现象,且无规律可循,而激光刻印的数字在雷管上的位置又无法避开雷管中装起爆药(DDNP)的位置(雷管编码示意图参见图 2)。激光束通过聚焦后,在焦点处产生的高温作用使雷管壳(紫铜皮、熔点1083℃)外表面产生连续的汽化点而形成刻痕[2]。如果应用软件运行时突然出现停止响应继而又继续运行的时,就会出现使工业电雷管打标编码漏打或重复编码的现象,也可能使激光器的振镜停止运动,从而导致激光滞留在雷管表面上某点的时间过长,使管壳表面温度骤然上升,具有良好导热性的管壳材料迅速将热量传递给起爆药(起爆药延滞期5s的温度为170~173℃)[3],此时雷管爆炸的概率事件就很可能发生。

|

| 图 2 雷管编码示意图 |

通过以上分析表明,工业电雷管打标编码出现漏打或重复编码的现象及两次发生爆炸的最大可能性原因就是计算机应用软件在运行过程中不稳定,造成振镜扫描未按程序执行,从而使激光束滞留在某点时间过长引起工业电雷管发生爆炸。

3 措施针对以上原因,设备供应厂家对计算机应用软件进行了升级,使应用软件能在操作系统下长时间的稳定运行,以避免因应用软件运行不稳定而造成打标编码漏打或重复编码以及爆炸事故的发生。考虑到计算机应用软件可能产生停止响应的现象,在距振镜55cm处增设了两块10mm厚的防护钢板,在钢板上开两条长46mm、宽14mm的孔,孔间距为6mm(详见图 1),目的是防止偏激光和漏激光现象,同时保护振镜。为了便于观察每次打标情况,在打标防爆箱内安装了摄像头,通过监视器能及时发现异常并进行处理。

4 效果措施实施后至今已对240余万发工业电雷管进行了编码,未发生爆炸事故、漏打标编码和重码现象。事实表明:原因分析透彻,采取措施得力,杜绝了类似事故的重复发生,为工业电雷管的安全生产及编码质量的提高起到了积极的作用。

| [1] |

GB16423—1996, 金属非金属露天矿山安全规程[S].

|

| [2] |

大连工学院无机化学教研室.

无机化学[M]. 北京: 人民教育出版社, 1989: 389.

|

| [3] |

煤矿火工技术丛书编写组.

矿用起爆材料[M]. 北京: 煤炭工业出版社, 1977: 20.

|

2004, Vol. 18

2004, Vol. 18