| 武山铜矿氧化矿室内可浸性试验研究 |

武山铜矿南矿带氧化矿分布在+35m~-50m标高范围之内,以结合式氧化铜大于2 0%的氧化矿占主要地位。按铜矿工业指标:边界品位0.3%,工业品位0.5%,查明的南矿带氧化矿石储量400多万t, 含铜品位大于1 %的矿石储量385万t, 截止1996年末,氧化矿保有储量300万t, 含铜品位超过1.5%, 可利用的铜金属储量达4.5万t。该部分矿体氧化率高, 选矿回收率低,属难选矿石。经报请国家储量委员会批准,该氧化矿划为表外矿。为了寻求从南矿带氧化矿石中回收铜的途径,以充分利用矿产资源,提高矿山的经济效益。该矿与北京矿冶研究总院合作对南矿带氧化铜矿石进行了室内小型可浸性试验,其目的是通过试验,确定矿石的可浸性及其影响因素,为原地浸出试验提供合理的工艺参数。

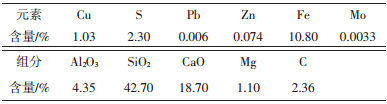

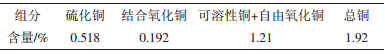

1 试验矿物根据武山铜矿南矿带氧化矿的分布状况,试料分别取自南矿带0m、-40m中段采场。原矿多元素分析及铜物相分析结果见表 1、表 2。

| 表 1 原矿多元素分析 |

|

| 点击放大 |

| 表 2 铜物相分析 |

|

| 点击放大 |

2 浸出试验 2.1 正交试验

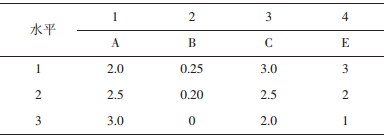

浸出试验首先是在烧杯中泡浸。浸出条件有:矿石粒度、溶浸液浓度、强化剂、氧化剂、浸出周期、固液比、浸出制度等。经过分析,浸出率影响较大的主要是前五个因素,因所取试样均为细粒料,无法考虑粒度因素,主要是后四个因素,故设计试验因素为溶浸液浓度(%)(A)、氧化剂(%)(B)、强化剂(%)(C)和浸出周期(d)(E)。为了考查它们的影响, 试验采用四因子三水平等距取点正交设计方法进行[1]。各因素水平正交设计见表 3。

| 表 3 影响因子正交设计 |

|

| 点击放大 |

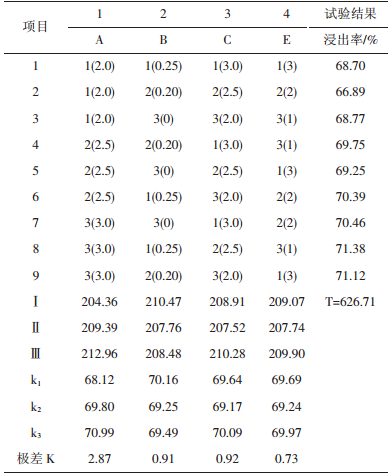

2.2 试验结果

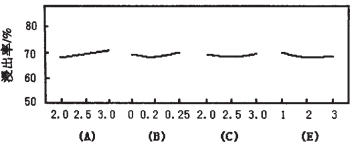

正交试验数据及计算结果见表 4。将已计算好的数据作浸出效应曲线图(见图 1)。

| 表 4 L9(34)正交试验数据及结果 |

|

| 点击放大 |

|

| 图 1 浸出效应曲线图 |

从表 4和图 1可以得知:影响氧化铜矿石浸出的主次因素依次为溶浸液浓度(A)、强化剂(C)、氧化剂(B)和浸出周期(E);各因素最高点,即A3B1C3E3为本次试验的最佳工艺条件,其浸出参数为:A—3.0%,B—0.25%,C—2.0%,E—1d。

3 影响浸出效果的因素分析 3.1 矿石粒度对浸出的影响矿物的浸出过程实际上是溶浸剂与矿物中的有用成分发生化学反应,生成可溶性化合物的过程。本试验因所取试样均为细粒料,无法考虑粒度因素。但从有关资料[2]及该矿后阶段进行的工业试验可以看出:浸出率的大小在很大程度上取决于矿石粒度和细粒度矿石的多少,粒度越小,其浸出时间越短,浸出率也越高。

3.2 矿石孔隙度对浸出的影响就扩散过程而言,根据菲克(Fick)定律,外扩散区的扩散速度与反应剂的扩散系数、沿扩散方向的反应剂浓度梯度及液-固相界面面积有关;内扩散区扩散速度与矿物颗粒大小及其中孔隙与毛细裂隙的数量、几何形状及弯曲程度有关。如矿石是多孔隙或裂隙的,即使矿石粒度较大,浸出效果也可能好。

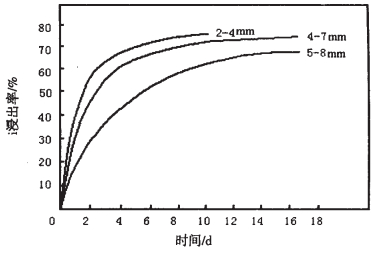

3.3 时间与浸出率的关系在溶浸剂的作用下,矿物颗粒可分为外部已部分浸出的多孔区、中间反应区和核心未反应区。随着浸出反应的进行,多孔区逐步向纵深发展且厚度不断增大,同时扩散阻力也随之增大,使质量传递受阻,浸出速度明显减慢。由图 2可知:浸出初期浸出率上升较快,随着时间的增长,浸出率上升较平缓。

|

| 图 2 浸出率与时间的关系 |

3.4 溶浸液的使用对浸出的影响

只有溶浸液的正确配方而无合理的使用方法,浸出也将不能顺利进行。如:当使用H2SO4溶液浸出含有碳酸钙的矿石时,为了避免产生过量的石膏和CO2↑充填孔隙,初期只能用低浓度的H2SO4溶液(0.1%左右)浸出矿石中的钙离子,待浸出液的p H值降到3~4时,才能将H2SO4含量提高到正常的浓度。

4 结语通过对武山铜矿南矿带矿石可浸性试验研究,可以初步得知:

(1) 武山铜矿南矿带氧化矿是可浸的,该矿石在溶浸液浓度3.0%、氧化剂0.25%、强化剂2.0%和浸出周期1d的条件下浸出率可达60%~75%;

(2) 矿石的浸出从表面看,似乎简单,但仔细研究起来,可发现矿石的浸出较复杂,而且影响因素也是多方面的,靠单一酸浸,其浸出率难以提高,必须采取强化浸出的手段;

(3) 借助于正交设计的方法,不仅可以减少试验工作量,更主要的是可以有效地避免各种偶然误差(如:一定条件下的实验对象的差异-样本变化差异等)对结果推断的影响,使研究结果更为准确、可靠。同时,应用正交设计进行试验,能通过较少的试验总次数分清各因素在试验中的主次作用及各因素对浸出效果所起的作用大小,从而找出较好的浸出条件。

| [1] |

汪锡孝.

试验研究方法[M]. 湖南: 湖南科学技术出版社, 1988.

|

| [2] |

陈何. 氧化铜矿石粒度对浸出效果的影响[J].

江西有色金属, 2001(1): 5–6.

|

2004, Vol. 18

2004, Vol. 18