| 低铜高硫难选矿石选矿工艺试验研究 |

江西铜业集团公司城门山铜矿2000年正式建成投产,设计处理量1 200t/d, 2003年基本实现达产达标。开采的矿石为73矿体次生富集带,主要系含铜斑岩的氧化矿和混合矿,铜品位较高。随着开采深度下降,含铜斑岩矿石、含铜黄铁矿矿石和含铜矽卡岩以及少量含铜角砾岩呈犬牙交叉相互穿插,原矿铜品位逐渐降低,硫品位逐渐升高,原有选矿工艺条件需要优化。为此,我们于2002年进行了一系列的选矿试验,优化工艺参数,确定分段加药点,获得较好的选别指标。

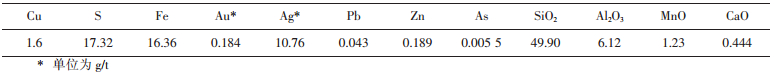

1 原矿性质 1.1 矿样多元素化学分析和铜物相分析| 表 1 多元素分析 % |

|

| 点击放大 |

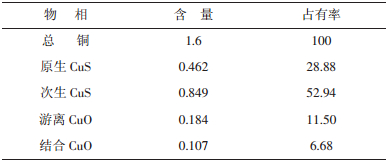

| 表 2 铜物相分析 % |

|

| 点击放大 |

由表 2可知,铜矿物以次生硫化铜为主,其次为原生硫化铜、游离氧化铜和结合氧化铜,氧化率为18.2%

1.2 矿物组成及嵌布特性金属矿物主要有:黄铁矿、黄铜矿、辉铜矿、铜蓝、闪锌矿、褐铁矿、辉钼矿、自然金银等; 脉石矿物为石英、絹云母、高岭石、绿泥石等类矿物。矿石构造有带状、脉状、网脉状,矿石结构主要为交代结构、充填结构、粒状等,由于矿石氧化作用,形成铜、锌、铁硫酸盐,沿着黄铁矿、闪锌矿、脉石矿的间隙和裂缝充填溶蚀交代,生成细粒、细脉状次生硫化铜矿物,部分成为黄铁矿、闪锌矿薄膜、网脉,因此大部分黄铁矿、闪锌矿被天然活化易浮,致使影响铜的选别指标; 矿石属细粒-微细粒不规则嵌布类型[1]。

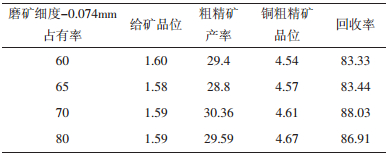

2 选矿条件试验 2.1 磨矿细度条件试验磨矿细度条件试验采用三粗一扫工艺流程。浮选药剂用量为:石灰12kg/t,丁基黄药120g/t,丁胺黑药20g/t,2#油12 g/t。在不同磨矿细度条件下进行了4组细度对比试验,最终确定磨矿细度为-0.074mm占70%较好,其试验结果见表 3。

| 表 3 磨矿细度试验 % |

|

| 点击放大 |

2.2 石灰用量条件试验及石灰添加点试验

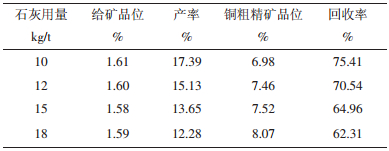

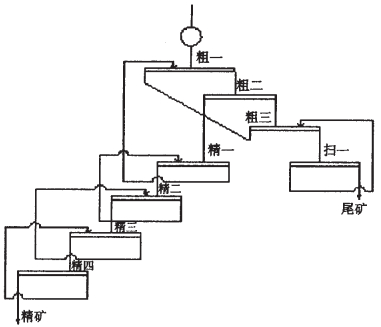

石灰用量条件试验流程见图 1,安排了4组试验,石灰用量分别为10kg/t,12kg/t,15kg/t,18kg/t,试验结果见表 4。从表 4可以看出,随着石灰用量增加对铜精矿品位提高有一定的促进作用,但回收率却有下降趋势,综合考虑石灰用量以12kg/t为宜。

|

| 图 1 浮选条件试验工艺流程 |

| 表 4 灰用量条件试验结果 |

|

| 点击放大 |

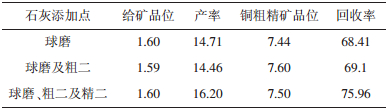

石灰添加点试验流程和图 1类似,石灰用量为12kg/t,试验结果见表 5。从表 5可以看出:当石灰添加点分布在球磨、粗二及精二时,铜精矿品位变化不大,但铜回收率却有显著提高。

| 表 5 石灰添加点试验结 % |

|

| 点击放大 |

2.3 硫化钠用量条件试验

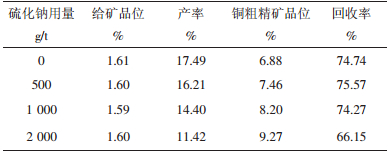

硫化纳用量条件试验流程和图 1相似。安排了4组试验,用量分别为:0,500g/t, 1 000g/t, 2 000g/t,试验结果见表 6。从表 6可以看出,随着硫化钠用量的增大,铜精矿品位逐渐增加,但当硫化钠用量增加到2 000g/t时,铜回收率明显下降,说明:硫化钠用量过大,对铜的上浮产生抑制作用,因此硫化钠用量以1 000g/t为宜。

| 表 6 硫化钠用量条件试验结果 |

|

| 点击放大 |

2.3 捕收剂用量条件试验

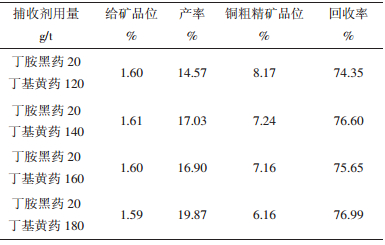

为改善铜浮选过程的选择性和提高铜回收率,在石灰用量大的情况下,城门山铜矿选矿厂采用选择性好的丁基黄药为主,捕收性强及有一定起泡性的丁胺黑药为辅的混合捕收剂的方法浮选铜矿物,试验流程和图 1类似。捕收剂用量试验安排4组,丁胺黑药固定20g/t,丁基黄药分别为120g/t、140g/t、160g/t、180g/t; 试验结果见表 7。从表 7可以看出:随着捕收剂用量增加,铜精矿品位下降,回收率提高,综合考虑精矿品位及回收率,捕收剂用量以丁基黄药120g/t,丁胺黑药20g/t为宜。

| 表 7 捕收剂用量条件试验结果 |

|

| 点击放大 |

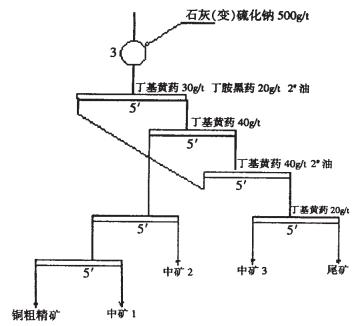

3 最终闭路流程试验

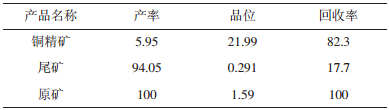

以各个作业最佳工艺条件为最终工艺条件进行闭路试验,工艺流程见图 2,试验结果见表 8。

|

| 图 2 闭路流程试验 |

| 表 8 闭路流程试验结果 % |

|

| 点击放大 |

4 结论

(1) 通过本次试验研究,结果表明低铜高硫难选矿石是可选的,并能够获得较好的选别指标。

(2) 石灰对此类矿石中硫的抑制作用明显,且分段添加对选矿回收率有较大的提高。

(3) 采用丁基黄药为主丁胺黑药为辅的混合捕收剂效果好,既有利于浮选过程的选择性保证精矿品位,又有利于铜回收率的提高。

(4) 铜浮选工艺优化参数为:磨矿细度-0.074mm70%,石灰12kg/t,丁基黄药120g/t,丁胺黑药20g/t,硫化钠1 000g/t。

| [1] |

北京矿冶研究总院. 城门山铜矿7#矿体选矿工艺流程验证试验[R]. 北京: 北京矿冶研究总院, 1997.

|

2004, Vol. 18

2004, Vol. 18