| 从太和铁矿选铁尾矿中回收钛铁矿的工业试验研究 |

太和铁矿床属攀西钒钛磁铁矿,在攀西钒钛磁铁矿资源中,赋存着铁、机、钦、钻、線、铜、坑、格等多种有益元素,其中铁、钛、钒是最主要的金属组分。太和铁矿有20多年的生产实践,但该资源钛的开发利用问题尚未得到根本解决。太和铁矿选铁尾矿的选钛生产实践表明,合理的生产流程和选别设备是提高钦资源利用率的关键所在。

钛的选别方法主要有磁选、浮选、重-浮或磁-浮流程,本次工业试验采用我国已获得广泛应用的新型高效SLon立环脉动高梯度磁选机[1~3]。SLon磁选机具有独特的优异特性,对提高钛铁矿的品位和回收率能起到较大的作用。

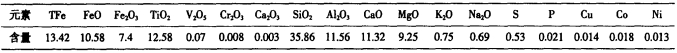

1 铁尾矿的工艺矿物学性质 1.1 选铁尾矿的物质组成选钛尾矿中的金属氧化矿为钛铁矿物。根据矿物的工业用途和嵌布特性,可归并为四大类,即钛铁矿、粒状钛铁矿、硫化物和脉石矿物,其含量分别为2.15%、15.82%、1.21%和80.82%。选铁尾矿的化学成分见表 1。

| 表 1 选铁尾矿化学成分 % |

|

| 点击放大 |

1.2 主要矿物的工艺性质 1.2.1 钛铁矿

钛铁矿是选铁尾矿中利用价值最高的工业矿物。钛铁矿的产出形式为粒状钛铁矿、呈固溶体分解产物的叶片状钛铁矿和脉石中包裹的针状钛铁矿三种形式。对选矿而言,后两种形式存在的钛铁矿是难以回收的,可供合理回收的只有粒状钛铁矿。钛铁矿的化学组分为(%): TFe33.20,Fe037.36,TiO250.97,V2O50.067,Co0.008,Ni0.010。

由于钛铁矿结晶分异不够充分,致使在钛铁矿的晶粒中含有其他矿物;因为客晶矿物种类和含量的不同,钛铁矿的磁性是有差异的,其磁性变化范围为(76.32~140.26)x10-6C·G·S·M·cm3/g,钛铁矿的平均密度为4.62g/cm3。

1.2.2 钛磁铁矿钛磁铁矿是由磁铁矿、钛铁矿、钛铁晶石、镁铝-铁铝尖晶石组成的复合矿物。在选铁尾矿中,钛磁铁矿的特点是有不同程度的磁赤铁矿化。选铁尾矿中钛磁铁矿的另一特征是绿泥石化强烈,在数量上绿泥石化钛磁铁矿含量比原矿石要高得多。

1.2.3 脉石矿物脉石矿物种类较多,对选钛影响较大的有辉石、角闪石、橄榄石、绿泥石、斜长石和灰石等。脉石矿物具有不同磁性,其比磁化系数由小到大的变化范围为(3.81~206.22)xl0-6C·G·S·M.cm3/g,其中 < 76.32x10-6C·G·S·M.cm3/g的脉石矿物的产率达80%以上,脉石矿物的平均密度为3.06g/cm3。

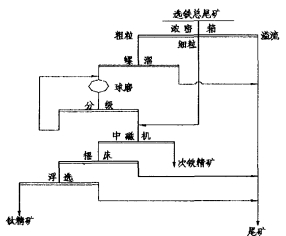

2 试验研究 2.1 现场生产工艺流程太和铁矿选铁尾矿中含Ti0212%~15%,现生产采用重选-浮选流程回收钛精矿(图 1),重选段采用螺溜粗粒抛尾、摇床精选流程。生产考核表明,重选段回收率仅22.34%,重选-浮选流程TiO2回收率约10%,每年产钛精矿约2000t,选钛系统回收率低,钛精矿产量也低。

|

| 图 1 选钛生产工艺流程 |

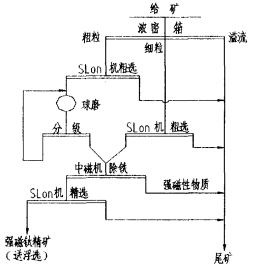

2.2 试验流程确定

钛铁矿和脉石矿物的工艺性质说明,采用强磁选方法能有效抛弃大量的脉石矿物,使钛铁矿得到很好的富集,从而大幅度地减少进入浮选作业的物料量,并显著地改善浮选物料性质。因此,对原生产流程进行技改,通过方案比较,决定采用强磁-浮选技术方案,强磁选流程采用一粗一精选别,见图 2。

|

| 图 2 技改后选钛生产工艺流程 |

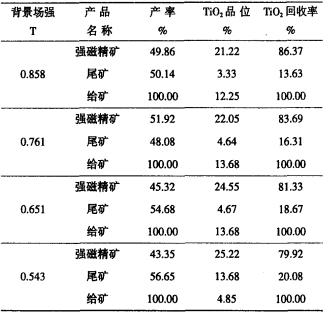

2.3 强磁选工业试验 2.3.1 强磁选粗选背景场强条件试验

强磁选粗选背景场强试验条件为:冲程19mm,冲次300次/min,转环转速3.0r/min,矿浆流量13~16m3/h,试验结果见表 2。

| 表 2 粗选背景场强条件试验结果 |

|

| 点击放大 |

由表 2可知,背景场强为0.761~0.858T可获得强磁粗精矿品位含TiO221.22%~22.05%,TiO2回收率83.69%~86.37%的选钛指标。

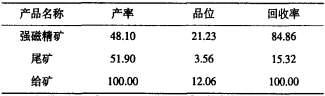

2.3.2 粗选72h连续稳定试验根据背景场强条件试验结果,选择背景场强0.81~0.86T,冲程19mm,冲次300次/min,转环转速3.0r/min,作72h连续稳定试验,试验指标见表 3。

| 表 3 72h连续稳定试验累积结果 % |

|

| 点击放大 |

由表 3可知,SLon立环脉动高梯度磁选机分选选铁尾矿,在给矿品位12.06%TiO2, 可获得强磁选精矿品位为21.23%TiO2,回收率达84.68%的良好指标。

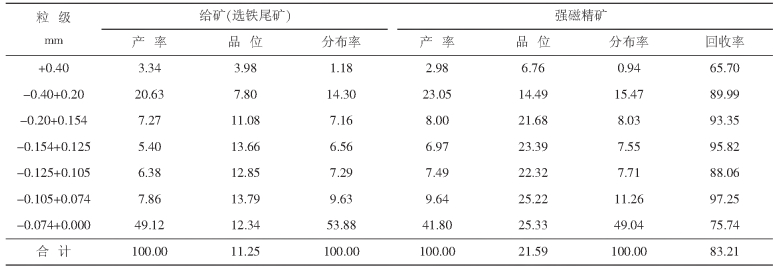

2.3.3 产品粒度分析取72h连续稳定试验中一个班样作为筛析样,筛析结果见表 4。

| 表 4 产品粒度分析结果 % |

|

| 点击放大 |

由表 4可知,除较粗的+0.40mm粒级和较细的(-0.074+0.000mm)粒级回收率稍低外,其余粒级回收率高达88%-95%。较粗粒级(+0.40mm)回收率低,主要是有部分贫连生体损失造成。较细粒级(-0.074+0.000mm)回收率较低,主要是有一部分泥化了的矿泥(即溢流部分)入选。

2.3.4 强磁精选试验结果在确定强磁粗选操作条件,作业获得的强磁钛粗精矿后进行精选试验,连续试验作业结果为:精矿产率61.86%,TiO2品位29.2%,TiO2回收率85.20%。

强磁一粗一精作业精矿产率为29.75%,TiO2品位29.20%,TiO2回收率71.98%,尾矿产率38.14%, TiO2品位8.22%。强磁精矿主要化学成分为(%): TFe18.20,TiO229.20,SiO223.17,Al2O34.52,CaO7.12,MgO8.82,Cu0.009,Co0.016,Ni0.009,S0.425,P0.005。

强磁精矿中钛铁矿、钛磁铁矿、脉石和硫化物的矿物含量分别为(%)46.86、4.10、47.06和1.98。强磁尾矿中钛铁矿、钛磁铁矿、脉石和硫化物的矿物含量分别为(%)4.89、0.48、93.91和0.72。由此说明,强磁选对钛铁矿进行了很好的富集,钛铁矿的回收率已达85%以上。

上述试验结果说明,太和铁矿选钛流程经过磁选取代重选是可行的,也是非常有效的。在相同条件下,浮选作业前TiO2的总回收率可从约20%提高到70%以上,则TiO2总回收率可以从10%提高到40%以上。钛精矿在保证质量相同前提下,产量可提高3~4倍。

3 结语钒钛磁铁矿中钛铁矿的回收在我国钛资源利用中具有重要意义,采用磁-浮流程取代原有的重-浮流程,可大幅度提高钛铁矿的回收率。

太和铁矿选铁尾矿采用SLon立环脉动高梯度磁选机取代重选流程,对入选品位TiO212.06%—粗一精可获得强磁精矿产率29.75%,品位29.20% TiO2, 回收率71.98%;磁-浮流程可获钛精矿品位TiO247.5%,TiO2回收率达到45%以上。每月(按25d计)可产钛精矿2776t,经济效益显著。

| [1] |

杨君勤. SLon立环脉动高梯度磁选机在梅山铁矿工程中的应用[J].

矿山机械, 1997(10): 46–47.

|

| [2] |

叶和江. 上厂铁矿尾矿回收赤铁矿的试验和应用[J].

金属矿山, 2000(3): 49–51.

|

| [3] |

贺政权. SLon立环脉动磁选机在某稀土矿选矿流程中的应用[J].

中国矿业, 2001(8): 98–100.

|

2004, Vol. 18

2004, Vol. 18