| 中深孔采矿系列爆破漏斗试验研究 |

狮子山铜矿于1966年投产,经过30多年的生产,东西狮子山矿床于2002年闭坑,目前主要有老鸦岭、桦树坡、大团山和冬瓜山矿床。冬瓜山矿床正在进行基建,老鸦岭、桦树坡和大团山已成为主要开采矿床,采矿方法为中深空落矿嗣后充填法。

该矿凿岩采用YGZ-90型接杆钻机,钻凿60~65mm上向扇形中深孔,爆破采用自产的粘性粒状铵油炸药,风动装药器装药,利用多排同段爆破技术。但在生产过程中发现,该法存在采切比大,炸药单耗、大块产出率较高,爆破效果不理想。为了优化现有的中深孔爆破参数,改善爆破效果,降低采矿成本,借鉴大直径深孔采矿中的球状药包爆破理论和露天采矿中的台阶爆破技术,进行了系列爆破漏斗实验。

1 系列爆破漏斗实验理论基础与实验原理爆破理论认为:柱状药包爆破时,爆破高压气体的能量几乎都垂直于炮孔轴线方向沿横向作用,只有少部分的能量作用于柱状药包的两端。而球状药包起爆时,膨胀气体产生的能量白药包中心沿径向作用,呈现整体球形均匀辐射。

利文斯顿根据长期的爆破漏斗试验发现。当药包的长径比不超过6时,漏斗爆破机制与真正球状药包爆破机制相似。研究认为,一次爆破传递给岩石能量的大小与速度取决于岩性、炸药性能和药包重量。从传给爆破岩体的能量观点来看,药包埋置深度不变而改变药包重量,与药包重量不变而改变药包埋置深度有相同的效果。在药包重量不变的情况下,随药包埋深的增加,爆破漏斗体积也随着增大,当埋深增加到某一定值时,再增加深度,爆破漏斗体积又随之减小,最终将不出现爆破漏斗。出现爆破漏斗体积最大的药包埋深称之为最佳埋深,不出现爆破漏斗仅引起自由面岩石有裂隙或微量片落的埋深称为临界埋深。最佳埋深与临界埋深的比值称为最佳埋深比。药包处于临界埋深Le时的弹性变形方程式为:

Le=EQ1/3 或 Lj=△j EQ1/3

式中:Le—临界埋深,m;

E—应变能系数;

Q—球状药包重量,kg;

Lj—最佳埋深,m;

△j—佳埋深比,△j=Lj/Le。

对于柱状连续装药爆破,根据爆轰理论,假设爆炸气体等温膨胀,并且压力乘体积保持不变,就可以计算出非偶合装药的有效孔压,因此,有效孔压Pe和爆压Px之比与炸药体积Vx和炮孔体积Vb之比成正比,即:Pe/Px=Vx/Vb

根据爆破体积与装药量成正比的关系,在柱状连续装药时,其装药量以单位炮孔装药量表示,则有:

|

式中:Wx、Wb—非偶合与偶合装药时的爆破抵抗线,m;

Qx、Qb—非偶合与偶合装药时的单位炮孔装药量,kg/m。

2 系列爆破漏斗试验基本方法 2.1 单孔爆破漏斗试验钻凿水平孔,进行多孔粒状铵油炸药的单孔爆破漏斗试验,寻找岩性与该炸药的匹配关系,以及试验条件下的临界埋深Le、应变能系数E、最佳埋深Lj、炸药单耗等一系列参数。

2.2 宽孔距多孔同段爆破漏斗试验以最佳埋深为装药深度,进行宽孔距多孔同段爆破漏斗试验,以确定最大孔底距的参数范围及求得在同段爆破情况下的单位炸药消耗量。

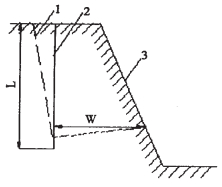

2.3 斜面台阶法最小抵抗线试验根据爆破原理,药包爆破时,最小抵抗线小于或等于其破坏区半径时,岩石发生抛掷或爆破,而当抵抗线大于其破坏半径时。药包只产生内部爆破,无法爆下药包至自由面的岩石。据此,试验采用了斜面台阶法,见图 1。

|

| 1.爆破界线;2.试验炮孔;3.台阶面;L.炮孔深度;W.最小抵抗线 图 1 斜面台阶法试验示意图 |

利用斜面台阶最小抵抗线从小到大连续变化的特点,在单孔内连续柱状装药,进行斜面台阶爆破试验,以确定最小抵抗线。

3 系列爆破漏斗试验与试验结果 3.1 试验地点选择桦树坡矿段作为狮子山铜矿中深孔的主要开采矿段,目前,仅有两个采场进行了采准工作,尚未进行采矿,其凿岩爆破参数急待研究。据此,选择桦树坡矿段-490m中段32线巷道为爆破漏斗试验地点。

3.2 试验炮孔直径与炮孔布置凿岩设备采用YGZ-90接杆凿岩机,孔径60mm,试验分单孔爆破漏斗、宽孔距多孔同段爆破漏斗和斜面台阶法最小抵抗线3种方法进行。炸药采用该矿自产的粘性粒状铵油炸药(球状药包,直径ȼ50mm,长度为220mm,重量0.4kg/卷), 起爆药包由双发毫秒延期雷管起爆乳化炸药。经测试,试验炸药的爆速为2000-2200m/s,密度为0.92g/m3,爆压31x103Pa。爆破采用起爆枪点火, 导爆管传爆,起爆药包起爆粒状铵油炸药。

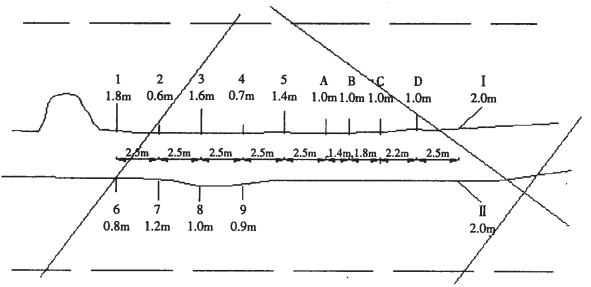

3.2.1 单孔爆破漏斗试验布孔的原则是要求各孔爆破后形成的漏斗互不干扰,孔口尽可能有足够大的平整自由面,钻孔轴线要垂直于帮壁。具体参数如下:相邻炮孔间距为大于或等于2.5m,孔深分别为:0.6m、0.7m、0.8m、0.9m、1.0m、1.2m、1.4m、1.6m、1.8m共9个水平孔。炮孔布置时采用较深孔和较浅孔交替布置。炮孔钻凿后经验收,其实际炮孔深度分别为0.6m、0.7m、0.72m、0.8m、1.0m、1.2m、1.44m、1.5m、1.73m,与设计值基本一致,完全可以满足单孔爆破漏斗试验要求。按照单空爆破漏斗试验的炮孔设计埋深,在每个炮孔内装填带有1个起爆药包的2卷粒状铵油炸药。每孔装药长度400mm,总装药0.8kg。

3.2.2 宽孔距多孔同段爆破漏斗试验采用最佳埋深为装药深度,孔间距分别为1.4m、1.8m、2.2m进行多孔同段爆破漏斗试验,共4个孔,孔深按0.8~1.0m钻凿。炮孔钻凿后,实测4个炮孔的间距分别为1.4m、1.8m、2.2m,其炮孔深度均为1.1m,符合试验要求。以单孔爆破漏斗试验得出的最佳炮孔埋深为药包装药深度,在4个炮孔内分别装填带有1个起爆药包的2卷粒状铵油炸药,每孔装药长度400mm,总装药0.8kg。

3.2.3 斜面台阶法最小抵抗线试验设计炮孔深度2.0m,孔口抵抗线为0.6~0.8m,孔底抵抗线1.8m,共2个孔,连续装药,单孔爆破,要求爆破自由面为斜面。炮孔钻凿后经实测:孔深2.0m、2.0m,孔口抵抗线0.5m、0.6m,孔底抵抗线1.3m、1.26m。在炮孔内连续装填带有1个起爆药包的6卷粒状铵油装药,装药长度1.2m,每个孔装药量2.4kg。试验炮孔布置如图 2所示。

|

| 图 2 系列爆破漏斗试验布孔图 |

3.3 系列爆破漏斗试验结果测定 3.3.1 爆破漏斗体积测定

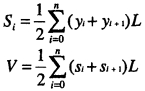

破漏斗体积测量用垂直断面法,即以垂直炮孔轴线的平面作基准面,在爆破前后,分别按20cm×20cm的网度测量巷道和漏斗轮廓线距基准面的距离,求出各测点的爆破深度,然后再计算求得各断面的面积Si和漏斗体积V:

|

式中:yi、yi+1—断面各测点爆破深度,m;

Si、Si+1—各断面漏斗面积,m2;

L—测点间距,L=0.2m;

V—漏斗体积,m3。

3.3.2 爆破漏斗半径测定炮孔爆破后,扣除漏斗口周围岩石片落部分,圈定漏斗口的边界,然后以炮孔为中心,间隔45º,直接量取8个不同方位的漏斗边界Ri;然后取其平均值作为漏斗半径。可见深度直接用直尺量取。

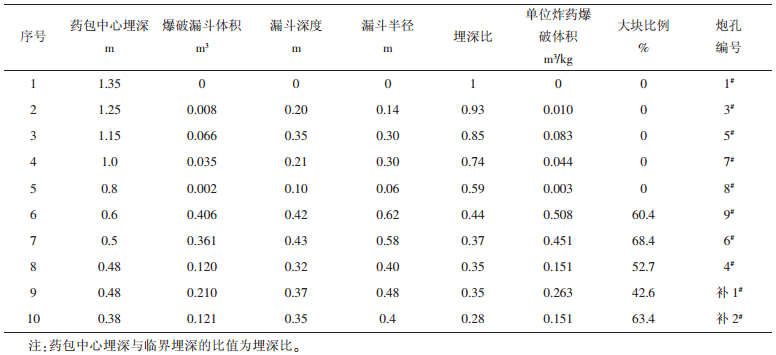

4 系列爆破漏斗试验数据分析处理 4.1 单孔爆破漏斗试验爆破试验时,测出爆破漏斗体积、漏斗深度、漏斗半径及爆破块度等数据,见表 1。

| 表 1 爆孔爆破漏斗试验数据 |

|

| 点击放大 |

由表 1知,桦树坡矿段矿岩在试验条件下所得出的主要技术参数是:临界深1.35m,最佳埋深0.6m,最佳埋深比0.44,应变能系数1.45,最佳爆破漏斗体积0.406m3,炸药单耗0.60kg/t,矿岩容重3.28t/m3。

从表 1也可看出,单孔爆破试验爆破漏斗体积偏小,炸药单耗偏高,有些炮孔在药包埋深较浅的情况下,如孔4#、7#,爆下的矿石很少,爆下的矿石大块比例也偏大。分析出现上述情况的原因:试验地点岩石坚硬、致密,属难爆型;单孔的装药量小,仅为0.8kg;节理裂隙平行于炮孔轴线。8#孔爆下矿石极小,主要是因为8#孔与老钻孔贯通,未实施堵塞,因此,将该孔从试验孔中排除,不参与数据处理及试验数据的综合评价。

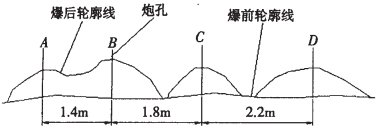

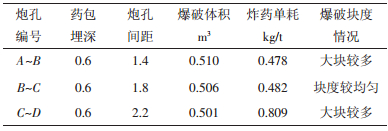

4.2 宽孔距多孔同段爆破漏斗试验此次爆破漏斗试验采用药包中心埋深0.6m,炮孔间距分别为1.4m、1.8m、2.2m的4个炮孔(见图 2)同段齐发爆破。其爆孔布置和爆破轮廓图见图 3。试验结果见表 2。

|

| 图 3 宽孔距多孔同段爆破示意图 |

| 表 2 宽孔距同段爆破漏斗试验结果 |

|

| 点击放大 |

由表 2及现场爆破效果观测可知,不同孔间距同段爆破试验的爆破体积基本相同,孔间距为1.4m的A、B两孔沿炮孔中心线连通,形成沟槽,孔间留有脊柱,大块较多;孔间距为1.8m的B、C孔与2.2m的C、D孔都未拉通成槽,基本上形成各自独立的爆破漏斗。分析上述结果,当孔间距相对较小时,孔间炸药爆能相互迭加,形成的孔间脊柱较小;当孔间距较大时,孔间炸药能迭加效果削弱,最终呈现独立的爆破漏斗。根据上述情况,矿山在生产过程中利用装药器实现偶合装药的条件下,建议上向平行孔孔间距为1.0m,上向扇形孔最大孔底距以1.8m为宜,炸药单耗取0.48kg/t左右为好。

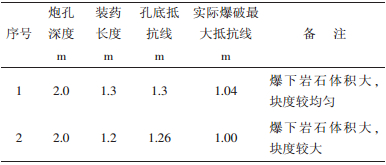

4.3 斜面台阶法最小抵抗线试验此次试验炮孔为图 2中的Ⅰ#、Ⅱ#两孔,斜面台阶法最小抵抗线试验结果见表 3。

| 表 3 面台阶法最小抵抗线试验结果 |

|

| 点击放大 |

5 结论与建议

(1) 炮孔排距。垂直扇形孔的炮孔排距就是爆破的抵抗线,根据斜面台阶法抵抗线试验结果,在ȼ60mm的炮孔中装ȼ50mm药卷时,实际爆破抵抗线为1.02,在实际生产中,采用粘性粒状铵油炸药,装药器装药,实际单位炮孔装药量为2.55kg/m。按公式计算,装药器装药时,最小抵抗线1.3m。

(2) 最大孔底距。根据宽孔距多孔同段爆破漏斗试验,考虑相关影响因素,建议孔底距以1.7~1.9m为宜。

(3) 单位炸药消耗量。从单孔爆破漏斗试验结果可知,在最佳装药埋深为0.6m时,其单位炸药消耗量为0.6kg/t。根据宽孔距多孔同段爆破漏斗试验结果,孔底距为1.8m时,炸药单耗为0.48kg/t。

(4) 爆破漏斗试验地点的岩性与采场相同,建议采场凿岩爆破参数为:排距为1.2~1.4m,最大孔底距1.7~1.9m,单位炸药消耗量以0.48~0.55kg/t为宜。由于不同矿段的矿岩性质差别较大,所以在具体设计时,应根据实际情况进行适当调整。

(5) 实践证明,试验参数范围选择合理,改善了爆破效果,大块产出率由10%降到了4.5%左右。

| [1] |

陶颂霖.

爆破工程[M]. 北京: 冶金工业出版社, 1980.

|

| [2] |

温世悫. 多排同段爆破的实践和理论探讨[J].

有色金属, 1992.

|

2004, Vol. 18

2004, Vol. 18