| 10kA氟化物体系稀土熔盐电解槽热平衡测试研究 |

在稀土电解过程中作为三大平衡之一的热平衡,对于电解的正常进行、产品质量和电流效率都有直接的影响。

稀土熔盐电解槽的热工测试由于高温条件下数据采集困难,尚未见有关报道,无现成资料可查。10kA氟化体系稀土熔盐工业电解槽是本公司研制的新一代稀土电解槽,通过对其热工测试和热平衡分析,摸清熔盐体系内的温度分布和能量流向,为优化稀土熔盐电解槽的设计提供依据。该项测试获得了稀土电解槽温度场和能量流向分布方面研究的重要数据。

1 测试内容(1) 炉体表面温度;

(2) 电解槽内熔盐表面温度及坩埚底部温度;

(3) 电解槽内熔盐与阴极径向及纵向不同点位的温度。

2 测试方法和要求热平衡测试和计算方法参照文献[1]进行。选出炉间隔时间为一测试周期。测试选在炉况稳定之后进行,在测试过程中要求生产正常,炉况稳定且具有代表性。炉体表面测点分布均匀,每面测点不少于9个,温度取平均值;熔盐测温点纵向、横向均匀取点,每个方向不少于4个点,温度取平均值。

3 测试仪表直流毫伏表c31-mV,0.5级;

便携式红外测温仪3iMSC,精度:测量值的±1%;

铂铑10-铂热电偶,精度:±5℃;

水银温度计-30~500%,精度:±1℃。

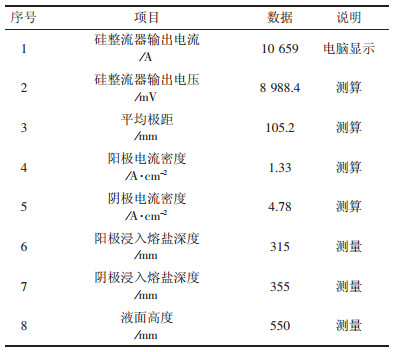

4 生产技术条件测试过程中的生产技术条件如表 1所示。

| 表 1 生产技术条件 |

|

| 点击放大 |

5 热平衡计算

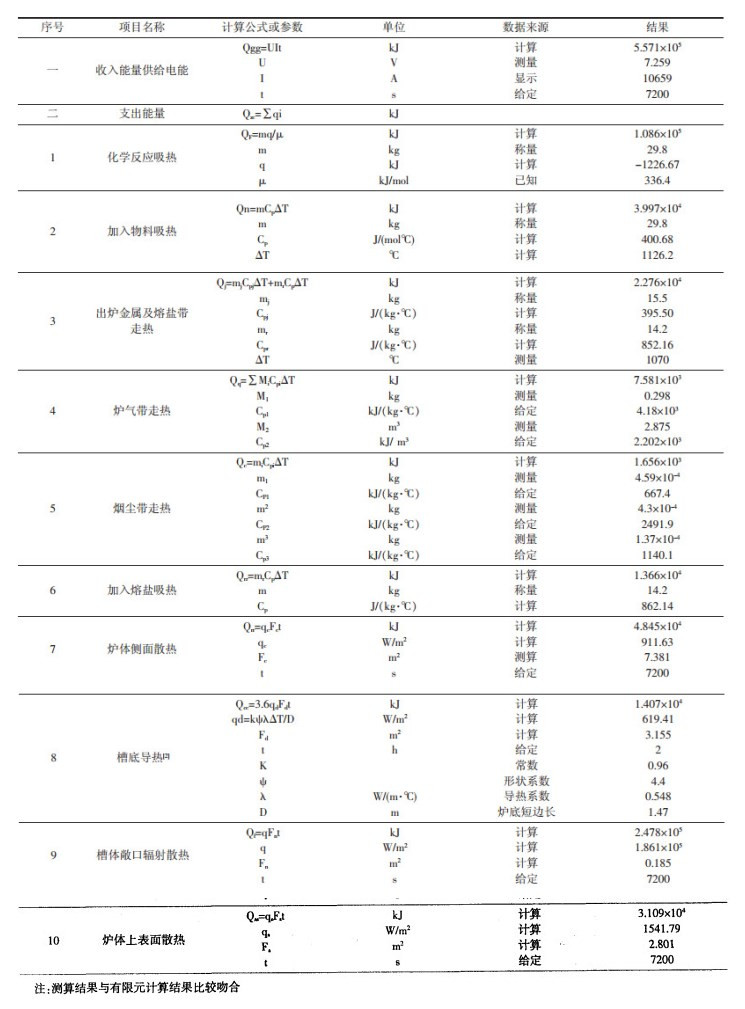

万安工业槽热平衡计算列于表 2中。

| 表 2 万安工业槽热平衡计算表 |

|

| 点击放大 |

6 能量流向图

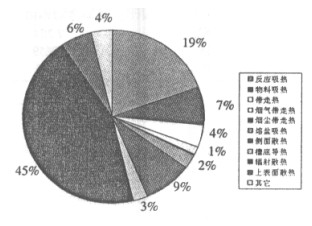

钕电解时各项热支出所占比例如图 1所示。

|

| 图 1 热支出各项所占比例示意图 |

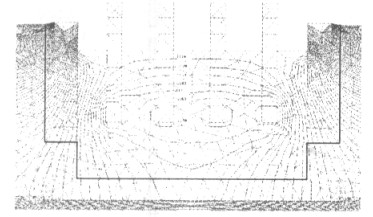

7 温度场的有限元计算结果

从模拟计算的结果表明,按照设计考虑,为保护保温层不受破坏。底部等温线已基本上实现“长、平、直”,侧部等温线为“陡、直”,也即在槽体的边界保温效果比较理想,主要的散热界面是金属熔体表面以及附近区域。与设计方案相比较,吻合得比较好。

从图 2中,还可以看到由于金属熔盐等导热系数大。其温度梯度小于槽体,也即其内部温度较均匀,尤其在坩锅中心,这种比较稳定的温度分布,对于提高产品质量有好处。在电解槽中各种材料相邻处,温度梯度发生很大变化,尤其是槽体与其它保温材料间的变化最为显著,这一结果提示着此区间可能产生较大的热应力。从而导致材料变形,及至材料破坏。这是设计中今后需考虑的方面。

|

| 图 2 温度场的有限元模拟计算结果图 |

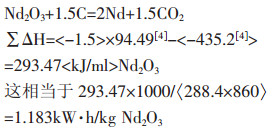

8 钕电解的理论能量消耗

采用石墨阳极的理论电耗率[3],应该包括:

(1) 分解Nd2O3的全能

在电解温度1 050℃之下,反应的热焓变化值

|

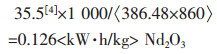

(2) 加热Nd2O3所需的能量

Nd2O3在2980k~1 3230k之间热焓的变化为

|

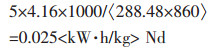

(3) 加热石墨所需的能量

在同一温度区间,加热每摩尔石墨所需的能量为4.16[5]千卡。因此加热石墨所需的能量为

|

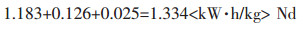

上述三项共计即为钕电解的理论电耗量

|

(1) 槽体敞口辐射散热占44.5%,为电解槽热损失的主要形式。提高电解槽热效率的主要途径应该是减少辐射散热损失。可以通过减小辐射面积和降低炉内温度实现,但表面温度的降低受电解温度的限制,空间有限。给敞口加罩能有效减少辐射散热损失,是一个切实可行的办法。

(2) 保持电解槽能量平衡的基本原理可概括为减少电解槽的能量收入,必须同时减少其能量支出。也就是说,减少电解槽的热量损失,就为降低平均电压创造了条件。U体系=E极化+ΔU效应+IR体系降低体系电阻能降低体系电压,而IR体系=DρL,L-极距,极距的减小能降低体系电压,也就是减少了电解槽的能量收入,减小极距也就少了辐射面积,减少了能量支出,体系能量能保持平衡,因而可行。

(3) 相对于行业内现在8~10kW·h/kg Nd电解的能量消耗而言,离1.334kW·h/kg Nd电解的理论能耗相距甚远,节电潜力巨大。

(4) Al电解的能量利用率(理论能耗与实际能耗的比值)国内普遍为48%~50%,金属Nd电解的能量利用率若能达到30%即4.447kW·h/kg Nd,每吨金属节电4 000kW·h左右,经济效益和社会效益显著。根据Al电解的经验,电解槽的大型化和自动化有利于提高电流效率降低能耗,因此尽快开发大型的、自动化程度高的新一代稀土熔盐电解槽具有较大的经济意义。

| [1] |

夏家群.

冶金热工实验研究方法[M]. 北京: 冶金工业出版社, 1994: 10-15.

|

| [2] |

《有色冶金炉设计手册》编委会.

有色冶金炉设计手册[M]. 北京: 冶金工业出版社, 2001: 140-148.

|

| [3] |

邱竹贤.

铝电解[M]. 北京: 冶金工业出版社, 1995: 241-243.

|

| [4] |

中山大学金属系.

稀土物理化学常数[M]. 北京: 冶金工业出版社, 1978: 24.

|

| [5] |

[美]H. A费因, G. H盖格. 冶金过程物料与能量平衡计算手册[M]. 李光溥, 赵宇译. 北京: 冶金工业出版社, 1983. 260.

|

2004, Vol. 18

2004, Vol. 18