| 闪速炉烟尘系统技术改造 |

江西铜业公司贵溪冶炼厂采用芬兰奥托昆普闪速炼炼铜工艺,其中一个特点就是烟尘发生率较高。随着贵冶生产规模逐年扩大,尤其是三期铜冶炼系统的扩建,需回收处理的烟灰量也增多了,对闪速炉炉况的不良影响日益加剧。该厂闪速炉系统现有三套烟尘系统,分别为A, B, C烟尘系统,它们负责将气流干燥电收尘、闪速炉电收尘、沉降室、闪速炉锅炉、转炉锅炉及球型烟道捕集到的烟灰输送至闪速炉顶部烟灰仓,其运行情况如何直接制约着闪速炉的正常生产,具有非常重要的生产地位。笔者对烟尘系统的现状进行了分析和技术改造总结。

1 工艺概述闪速炉系统烟尘主要三个来源:①精矿进行气流干燥后用电收尘收集下来的烟灰。②喷入反应塔参与化学反应的少量极细小的精矿粒子夹带在烟气里形成的烟灰。③精矿中的挥发性杂质元素(如As,Pb,Sb,Zn等)进入锅炉和电收尘冷凝后形成的烟尘。它们中的一部分在分别通过锅炉和沉降室时受重力作用而沉降下来,其余在电收尘内被捕集。根据生产工艺的要求,烟尘系统由三部分组成,闪速炉电收尘(FFEP)和沉降室收下的烟尘与气流干燥电收尘(DREP)所捕集的烟尘称为A烟尘,闪速炉锅炉(FFB)烟尘中较细的被气流输送的那部分烟尘叫做B烟尘,闪速炉锅炉及转炉锅炉(CFB)产出的块状烟尘经破碎筛分后的细烟尘(小于5目)称C烟尘。B、C两种烟尘各有一套气流输送系统,而A烟尘有两条输送管路(AI和AII),均为负压输送方式,该传送方法目前在国内各大厂家已得到普遍应用,是一种传统的物料输送方法。这些烟灰被输送到炉顶烟尘仓上方后,经各自的一级旋风收尘和二级布袋收尘装置捕集,并通过回转阀和溜管进人烟尘仓,经烟灰刮板机与精矿共同加入到闪速炉内参与反应,而从布袋收尘器里出来的气流则直接通过烟囱排人大气。闪速炉烟尘系统的流程见图 1。

|

| 图 1 闪速炉烟尘系统流程 |

从流程图上可以看出,干燥电收尘、闪速炉电收尘及沉降室收下的烟尘,其输送系统是否正常运行直接关系到闪速炉的生产,影响到闪速炉的装入量,因为三个收尘器收下的烟尘经各自的刮板机排出后只能进入A烟尘输送系统,当该系统发生故障时,收尘器内烟尘就无法排出,闪速炉投料量将受到影响,而B, C烟尘有两条流向,一是正常途径,通过气流输送进入烟灰仓,一是当系统中断运行时把烟尘送往备料车间,这是为保证生产的连续进行而采取的措施。烟尘重新混入精矿中返回闪速炉,其中所含杂质较高,将严重干扰冶炼过程的正常进行,导致工艺失控,熔炼困难,炉况恶化,并影响生产能力和下道工序的操作,因此必须保证所有烟灰系统的正常运行,才能保证闪速炉的稳定生产。

2 烟尘系统存在的问题 2.1 A烟尘系统(1) AⅡ风机与管道不匹配,风机入口阀只能开2/3,否则会因风机电流过大而跳闸,导致系统负压不足,管道易粘结,堵塞。

(2) 吸风口均为露天设置,在潮湿阴雨天气里易吸湿板结管道,造成布袋阻力增大,收尘效率降低,最终导致无法正常输送及增加更换布袋的频率。

(3) 布袋收尘面积不足,易堵造成破损,缩短使用周期,同时因布袋破损造成有价金属流失,废气含尘超标。

(4) 风机叶轮磨损严重,故障频繁。

(5) 加料螺旋头部密封不严,冒矿严重。

(6) 原AII管路缺陷较多,故障率太高,输送能力仅6t/h,无法满足三期生产需要,布袋收尘器面积不足,容易堵塞、破损,布袋平均每三个月即需全部更换一次;收尘灰斗未安装料位计或者上、下限报警装置,无法判别灰斗内的粘结和下灰情况。

(7) 布袋反吹风用的脱湿机易发生故障,导致无法保证反吹风的干燥,难以清除布袋上的灰尘,易堵塞布袋。

(8) 管道弯管处烟尘粘结严重,三个月左右即需动用吊车拆开清理,工作量大。

2.2 B烟尘系统(1) 输送管烟尘吸入口负压过小,有大量的细灰及块状烟灰落人烟灰罐,造成烟灰破碎工作量大,C烟尘负荷加大。

(2) 布袋收尘器无检修平台,仅设置了一个竖梯通道,对点检、维修及更换布袋均不便。

(3) 收尘布袋易堵,布袋破损严重,布袋收尘面积需加大。

2.3 C烟尘系统(1) 烟尘吸入口及管道的现行能力已满负荷,三期改造后管道堵塞现象日趋严重,从转炉锅炉收集的烟灰因颗粒、比重较大而沉积在管道内,风矿比不足,难以抽走,不但增加了清灰量,也延长了烟灰的处理时间。

(2) 旋风收尘器的简体和输送管道(包括直管在内)磨损较大,简体使用半年左右即被磨穿,而管道一个月左右即需焊补,给生产带来困难。

(3) 经统计,烟尘破碎筛分每个运行班(8h)平均处理、破碎烟灰12罐(一罐约3~4t),按每罐3.5t计,每班共破碎烟灰42t(约5.2t/h)。根据其设计能力:对辊破碎4t/h,振动筛分4t/h,排烟灰螺旋3t/h,回转阀3t/h,可见C烟尘系统显然是在超负荷运行。由此带来的后果是:振动筛分的筛网经常破裂,需要频繁更换,增加了维修工作量和维护成本;因大量的细灰从筛网上返出至烟灰罐,造成重复作业,增大了不必要的劳动量,并且还造成环境的污染。

3 系统改造方案根据烟尘系统所存在的问题,为适应贵冶全面提高生产能力的要求,在了解和比较国内现有物料输送技术的基础上,对整个烟尘系统进行了技术改造。

3.1 A烟尘系统改造经二期改造后,其输送能力达12t/h(由两套6t/h输送系统组成)。三期工程建成后,生产能力大大提高,由于干燥能力及熔炼能力的加大,使得A烟尘的量增加较多,A烟尘输送量=气流干燥电收尘捕集的尘量+闪速炉及电炉电收尘器捕集的尘量=4.08+8.35=12.43t/h。以AⅠ、AⅡ烟尘系统现在的状况,根本无法满足三期生产的要求。

正压输送是近些年新发展的一种气固两相流体输送方法。贵冶1999年二期工程引进了两套输送干燥后水分小于0.3%的铜精矿的正压输送系统,通过数年的摸索、改进以及不断的优化,取得了安全稳定的运行效果,积累了大量的生产和维护经验,作业率达92%以上。与负压输送相比,具有运输效率高,环境污染小,设备投资省,输送能力大,省电以及对管道的磨损小,操作和维护简单易行等优点,是目前各厂家都在积极采用的一种物料输送措施。通过比较烟尘和精矿的性质,烟尘更适用于正压输送,基此决定将AⅡ系统改成正压输送,增大其输送能力,而AI系统维持不变。由于A烟尘的重要性,仍需保持其两条输送管路,以备其中一条管路发送故障时仍能正常生产。

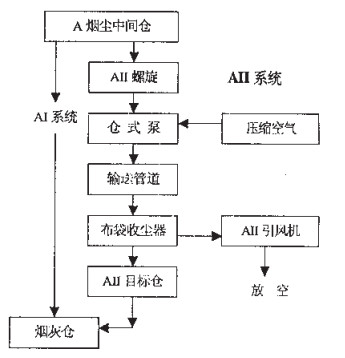

改造方案为:参照二期蒸汽干燥系统正压输送模式,新增一台仓式泵,利用动力富余杂用风作为动力来输送烟尘,输送能力为30t/h;将原布袋收尘器加以改造利用;取消原来的大风机,增加一台小型引风机用于收尘后的气体排放;针对整套引进的输送铜精矿正压系统经常发生管道出口堵塞,处理费时,且仪表控制系统故障率较高.难以正常自动运行等问题,改造时将仓式泵出口设计为上引式,而控制系统采用气流压力信号和仓式泵内烟尘重量信号来共同控制输送程序。正压输送的工艺流程见图 2。

|

| 图 2 正压输送工艺流程 |

3.2 B烟尘系统改造

该系统输送能力为3t/h,由于闪速炉锅炉排尘量较以前有较大的增大,现有的能力不足,因此将布袋过滤器面积由60m2扩大到150m2,加大旋风收尘器的处理能力和引风机的能力,同时B烟尘中间仓底部的刮板运输机的处理能力由2t/h提高到6t/h。

根据烟尘吸风口的下灰偏流状况,设计并安装了分配器和流态化喷嘴,使烟灰均匀流下,利用负压将烟灰吸入到管道和收尘器里,较好的防止了环境的污染,又减少了送往C烟尘处理的工作量。

三期改造后,烟灰性质发生了变化,大量烟尘的硫酸盐化反应后移到锅炉甚至电收尘内继续,B烟尘中间仓空间显得不太宽余,于是在其上部设置了排灰斗,减少烟尘的粘结情况,有利于检查和清理烟灰。

3.3 C烟尘系统改造经二期改造后,其输送能力达6t/h,虽然熔炼处理能力加大,但由于B烟尘输送系统能力的提高而减少了该系统的处理量,因此不考虑增加输送系统的处理能力,仅将排灰螺旋及其回转阀处理能力由3t/h提高到6t/h,同时采取了以下一些改进措施来保证C烟尘的正常运行。

(1) 因C烟尘颗粒较大,为防止大颗粒堵塞管道,在吸入口不远处设置有大颗粒沉积箱,且不定期开箱清除。

(2) 为定期清除管道内堆积的烟灰,在吸风口设置压缩空气管线,方便清理。

(3) 两段振动筛(30目和5目)的下段筛网是影响c烟尘输送系统的主要因素,一般来说,只要能通过5目筛网的烟尘均能被C烟尘流送系统输送。当筛网有破洞时,大于5目的烟尘就会进入系统造成管道堵塞,因此必须加强检查,确保筛网完好无损,并积极寻找延长筛网使用周期的方法。

4 改造后效果 4.1 A烟尘系统改造效果AII系统从负压输送改为正压输送投入运行后基本上未出现管道堵塞现象,但在使用过程中也出现了一些问题,主要是仓式泵故障,流化板部分孔眼堵塞,烟尘和压缩空气偏流磨穿压力罐的密封法兰,在一定程度上影响了系统运行。由于是首次采用正压方式来输送烟灰,经过一段时间的摸索和现场的仔细观察,采取了措施进一步完善仓式泵的系统功能。

(1) 控制压力罐的物料上限,避免加满料影响输送。

(2) 定期检查仓式泵内情况,确认流化板的磨损和烟灰的粘结情况。

(3)改变原有仓式泵的隔重装置,重新设计加工新型流化板,避免烟灰对流化板护板及仓壁的冲刷,延长了流化板的使用寿命,从使用三个月更换到半年更换。

(4) 仓式泵出口伸缩节采用了耐高温的橡胶伸缩节并在伸缩节法兰缩口处增加保护套,避免了烟灰直接对法兰收口处的冲刷及因原橡胶伸缩节耐温不够容易老化破损,增加了伸缩节的使用周期。

(5) 目标仓灰斗增设上下限报警器,可方便地确认仓内烟灰堆积情况。

(6)仪表气源管用金属管替代原来的塑料管。

(7) 管道连接法兰采用耐磨耐温的密封垫片取代原来的石棉垫,对防止烟灰泄漏污染环境取得了较好的效果。

经一年多的运行,AII输送状况稳定,彻底解决了原AII负压输送系统的一些问题,自动操作方便、可靠,其经济和社会效益巨大,仅减少布袋消耗一项每年至少可节约15万元。经性能测试AII烟尘系统能力达30t/h,有效的保证了A烟尘系统的正常运行,使得闪速炉未再因为A烟尘系统的故障而停、降料,满足了贵冶三期达产达标的要求。

4.2 B、C烟尘系统的改造效果改造后,管道粘结情况和磨损情况均明显好转,提高了B烟尘的输送量,降低了C烟尘的处理量,从原来的每班12罐烟灰减至6~8罐,减少了管道的堵塞,节约大量的风机检修费用,降低了工人的劳动强度和环境污染,提高了铜金属回收率。

5 结语烟尘系统经过技术改造后,完全能满足现有的生产工艺需求,同时运行状况稳定,经过一年多的生产实践证明取得了较好的效果,表明烟尘系统的改造是卓有成效的,不但保障了闪速炉生产的安全运行,而且降低了冶炼生产和维修成本,取得了明显的经济与社会效益,达到了贵冶扩产计划的要求。正压输送方法在AII系统上的成功应用不但达到了预期的效果,而且为其他输送系统的正常运行提供了一个非常有意义的借鉴作用,为将来的改造指出了方向。

2004, Vol. 18

2004, Vol. 18