| 基于多线程通讯的铜闪速炉反应塔内衬蚀损红外监测系统设计 |

闪速炉是火法炼铜工艺的关键设备之一。采用闪速熔炼技术,铜精矿、重油等物料从喷嘴以高速喷人反应塔内,在几秒内发生复杂的化学反应,完成造硫和造渣过程。然而在冶炼过程中,由于塔内物料以及液态残渣、腐蚀性气、液体对炉衬内壁耐火砖的反复侵蚀、磨损、机械碰撞,造成炉衬蚀损,影响冶炼过程,严重时造成停产。因此,冶炼生产过程中迫切需要装备一种能监测内衬蚀损的诊断系统,让操作人员实时地掌握炉衬的蚀损状况,合理安排设备检修计划,以便保证连续生产、节约能源,提高操作安全性,充分利用耐火砖,最大程度地提高设备生产效率。

据调研,目前国内外对冶金炉窑内衬蚀损的检测诊断方法主要有:①表面热电阻法检测炉衬蚀损[1]。②电阻法炉衬测厚技术[2]。③ECT法测炉衬残余厚度[3]。④红外热像仪检测炉内温度[4]。目前的这些方法都不能全面反映内衬的蚀损状况,存在操作使用不方便,或者造价昂贵等局限性。据此,本文在全面分析闪速炉冶炼工况以及现有炉衬检测方法优缺点的基础上, 提出应用价格低廉的红外点温仪扫描技术以及传热反问题求解技术的一种内衬蚀损在线红外自动检测与诊断新方法,并设计了相应的硬件与软件系统。仿真实验表明,该系统是一种经济实用的技术系统,具有很好的应用前景。

1 工作原理反应塔在熔炼过程中,塔内热量经炉衬的耐火砖层、纹波板层、外壁钢板层向外辐射热能[5]。在此传热过程中,对于给定的炉衬内壁段,当耐火砖无蚀损时,由于热量传递经过的介质是一定的,反映在炉衬外壁的炉表温度也是有规律的;但当耐火砖出现蚀损时,传递热量的介质厚度发生变化,导致该段的炉表温度也发生变化。炉表温度、炉衬内壁温度、介质以及介质厚度之间存在一定的数理关系,这种关系可以根据传热学理论,建立相应的热传导数学模型。若已知必要的边界条件,则通过求解数学模型即可求出炉表温度与介质厚度之间的变化关系, 从而获得炉衬内壁的蚀损形状和大小。本文提出的内衬蚀损红外自动识别与诊断的新方法。正是以此为理论基础。

求解数学模型的边界条件,即炉表与炉衬内壁温度分布, 炉表温度采用红外点温仪进行扫描测量, 炉衬内壁温度分布可由传统的热电偶测量。依据此数学模型的边界条件,在相应的识别诊断软件中进行内衬蚀损形状及大小的计算与图示输出。

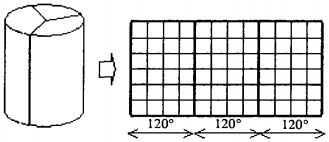

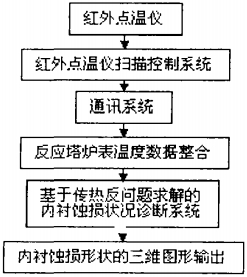

为了实现对整个反应塔炉衬外壁实时进行温度检测,本方法将三台红外点温仪分别沿反应塔周向等间隔120°地布置在其周围(如图 1所示),每台点温仪分别安装在各自的控制云台上,以实现对炉表温度的扫描检测。由这三台点温仪所测的炉表温度合成为对应段的温度分布数据,输入到识别诊断软件, 从而得到反应塔内衬蚀损状况参数及图形显示(如图 2所示)。

|

| 图 1 红外点温仪分布沿周向展开 |

|

| 图 2 检测系统工作原理 |

2 系统组成

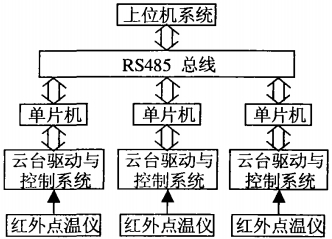

根据上述方法的技术原理,设计了如图 3所示的闪速炉反应塔内衬蚀损诊断系统。它由四个部分组成:单片机数据采集、云台控制系统、串行通讯系统和上位机系统。各部分的功能构成如下:

|

| 图 3 非接触检测系统构成 |

数据采集系统是由红外点温仪、12位的ADC1210模数转换芯片和AT89C51型单片机组成。采集电路将红外点温仪输出的电流信号转化为电压信号,经放大、滤波处理后,ADC1210将之转为相应的数字信号。由于温度与辐射度的非线性关系、测量温度时受大气折射和环境温度等因素的影响,数据采集系统测取的温度信号不能直接反映实际的炉表温度。因此,本系统一方面进行了严格的测量数据标定、误差补偿等,另一方面还结合现场的历史数据记录建立了相应的数学模型以及炉内外正常工况的温度数据库等,并应用人工智能方法从测量数据中确定炉表对应的温度值。

云台控制系统由AT89C51单片机、8731脉冲分配器和细分驱动电路组成,用于控制红外点温仪的转动与摆动。按照预编制的脉冲分配程序,脉冲分配器分时给水平和垂直方向上的两个步进电机的细分驱动电路分发脉冲;然后,步进电机在驱动电路的作用下,分时在水平和垂直方向上前进一个步进角;由此使置于云台上的红外点温仪完成对反应塔炉表温度的扫描检测。

该系统的通讯系统采用串行通讯, 即采用RS-232/RS-485连接器将上位机串行口的RS-232信号转换成RS-485信号,而下位单片机与RS-485的电平转换采用芯片MAX487来实现。

上位机由一台PC机担任。根据各个单片机上传的红外点温仪温度数据,系统先将之整合为数学模型中的炉表温度边界条件。然后,由计算机求解模型,得到内衬蚀损的形状和大小。最后在计算机屏幕上显示出该蚀损区域的三维图形及参数。

限于篇幅,下面重点介绍串行通讯系统中上位机的多线程通讯的技术实现。其余部分将在其他文章中详细介绍。

3 多线程通讯及实现 3.1 通讯协议串行通讯系统采用485全双工通讯方式,其波特率为9600bps,1位起始位,8位数据位,1位停止位,一帧数据后采用累计和校检。在上、下位机之间的通讯有4种帧格式类型:状态帧、命令帧、数据帧、地址帧,分别以F0、FF、00、0F相区别,即以F0开头的帧格式为状态帧,后面加上该帧的内容,余次类推。

状态帧:F0

F0 01从机准备好接收主机的数据;

F0 02从机准备好向主机发送数据;

F0 80从机接收到非法的数据;

命令帧:FF

FF 00复位命令;

FF 01查询状态帧命令;

FF 02允许从机接收主机数据;

FF 04允许从机向主机发送数据;

数据帧:00

00??XX YY TTTT

地址帧:0F

0F ##单片机地址

其中,??一帧数据传送的网格点温度数据个数;

XX反应塔外表面的水平坐标;

YY反应塔外表面的垂直坐标;

TTTT网格点的温度值;

##单片机地址编号(##分别为1、2、3)。

3.2 Visual C++多线程通讯的实现一个Win32应用程序可以在Windows平台上运行多个实例,每个应用程序实例都是一个独立的进程,而一个进程可由多个单线程来实现。每个进程都拥有内存、CPU运行时间等一系列资源,操作系统内部的抢先调度程序为该进程的活动线程动态分配CPU时间,使众多的线程能共享进程资源。这样,有效地利用了系统资源,提高了工作效率。线程分为工作者线程和用户界面线程,前者常用于处理后台任务,执行后台任务并不耽误用户对应用程序的使用,后者常用来独立地处理用户输入和响应用户事件。在闪速炉内衬蚀损的红外自动诊断系统中,我们采用了主线程和辅助线程的多线程通讯机制。辅助线程用处理后台任务的工作者线程来实现,当串口接收到数据后,向主线程传递接收字节消息,然后主线程的接收程序根据不同的帧格式做相应的分析处理。

主线程完成对串口的设置(如:波特率、数据位、停止位等)、超时设置和串口事件设置,并负责打开串口、建立辅助线程和前端的人机交互工作。

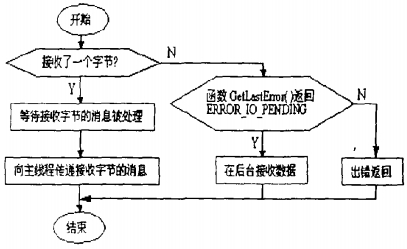

辅助线程负责监视接收下位机上传的数据。当串口设备接收完数据,WaitCommEvent()函数返回值为TRUE,辅助线程无限等待接收字节的消息事件m_hPostMsgEvent被处理,之后向主线程传递字节接收的消息,应用程序在主线程中调用ReadComm()函数读取串口数据;当接收数据不能立即完成时,WaitCommEvent()函数返回零值,如果GetLastError()函数返回ERROR_IO_PENDING,则指示操作在后台进行,这里,将GetOverlappedResult()函数的参数bWait设置为TRUE,以等到读取操作完成后,函数才返回[6]。其程序框图如图 4所示.其部分源程序如下:

|

| 图 4 辅助线程接收串口数据 |

for(;;)//运行辅助线程时,处于监视串口接收数据操作的无限循环状态

{

BOOLbResult=WaitCommEvent(m_hCom, EV_RXCHAR);

if(! bResult)

{if(GetLastError()==ERROR_IO_PENDING)

//指示操作正在后台进行

GetOverlappedResult(m_hCom, & os, 1, TRUE);

//等待串口读取一个字节完成

else{CloseHandle(os.hEvent);

return(-1);}

//出错返回

}

else

{

Wait For Single Object (m_h Post Msg Event, IN FINI TE);

//无限等待接收字节的消息事件被处理

ResetEvent(m_hPostMsgEvent);

Post Message (m_h Term Wnd, WM_ COM MNOTITY);

//向主线程传递字节接收消息

}

}

4 结语本文给出了基于红外点温仪扫描测温及热传导反问题相结合的一种铜闪速炉反应塔内衬蚀损自动检测新方法;并应用计算机控制和软件技术,开发了基于反应塔炉表温度来识别与诊断炉衬内壁蚀损形状的非接触在线检测系统,系统采用了多线程串口通讯技术,有效地利用了计算机系统资源,提高了工作效率;在技术上易于实现,造价低廉,而且能全方位检测闪速炉反应塔内衬蚀损状况,使操作人员在生产过程中,能及时有效地把握内衬运行状态,保证闪速炉的运行连续性、可靠性。经仿真实验表明:该系统经济实用,具有实际应用价值。

| [1] |

李沪萍. 由外壁温度判断磷肥高炉炉体的破损程度[J].

化肥工业, 2001(1): 41–42.

|

| [2] |

高征凯. 电阻法高炉炉衬测厚技术在宝钢l号高炉的应用[J].

钢铁, 1992(3): 45–47.

|

| [3] |

颜华. 电容法检测高炉炉衬侵蚀状况的仿真研究[J].

钢铁研究学报, 1999(8): 61–64.

|

| [4] |

王景中. 用于窑壳温度实时群测的红外热成像系统[J].

激光与红外, 2001(10): 108–109.

|

| [5] |

鲁兴华. 贵冶炼铜闪速炉炉体结构改进[J].

有色设备, 1998(6): 30–31.

|

| [6] |

李现勇.

visuaI C++串口通信技术与工程实践[M]. 北京: 人民邮电出版杜, 2001: 124-125.

|

2004, Vol. 18

2004, Vol. 18