| 烧结机点火炉设计浅谈 |

在众多的有色冶金炉窑中,烧结机点火炉属于结构“简单”,应用较少的一种,常常不被业内人士所重视。无论是1978年出版的《重有色冶金炉设计参考资料》,还是2000年出版的《有色冶金炉设计手册》中都没有介绍烧结机点火炉的章节, 且专业期刊中也难以读到与之相关的文章。

在有色冶金行业,烧结机主要用于常规的火法炼铅和ISP工艺流程中。近几年来,中小炼铅厂纷纷用烧结机取代烧结锅对铅精矿进行烧结焙烧;一些大型铅锌冶炼厂也对原工艺进行技改或新上ISP系统。如,广西许多中小型铅锑厂将沿用了多年的烧结锅改为烧结机并进行烟气制酸;辽宁某锌业股份公司用ISP工艺替代传统的竖罐炼锌;陕西宝鸡拟建一座采用ISP流程年产10万t精铅锌的冶炼厂。随着烧结机应用的增多,作为烧结机点火装置的点火炉也自然随之增加,为了保证烧结机在焙烧和烧结过程中不使点火的高温烟气外冒,其结构的设计也愈发显得重要。

1 烧结机点火炉结构点火炉结构可简单分为烧嘴、燃烧室、下火口3个主要部分,烧嘴一般安装在点火炉顶部。早期的点火炉多用冷却水套作燃烧室外壳,内衬耐火混凝土、轻质粘土砖;也有用钢板焊成燃烧室外壳,内衬耐火粘土砖;整个燃烧室座落在下火口上。下火口为一环形水套,其长度等于烧结小车的宽度,下火口的宽度设计是依据点火物料(底料)的特性参数计算出点火时间,结合烧结小车的速度就可确定出下火口的宽度。下火口设计得太窄(点火时间偏短),底料没有完全着火,在转入鼓风时易导致主料层着火不均,影响焙烧物料的结块率;另外,底料未烧透会增加返粉中的生料,返粉循环的结果使炉料的透气性变坏。下火口设计得过宽也没必要,会造成燃料消耗的增高。整个点火炉用吊杆悬挂在烧结机头部混凝土框架上,这种吊挂结构最大的弊端在于点火炉与烧结机之间的密封性很差,实际生产中,时常发生高温烟气外冒的现象,造成操作环境的恶劣。

点火炉采用的燃料可以是焦炭、重油、天然气或煤气,燃料种类不同点火炉结构也不一样,国外采用天然气的偏多。在我国,大多数冶炼厂都是用煤气作为点火燃料,以煤气为燃料的点火温度较容易控制,炉料着火均匀,操作简便。即便是没有专门煤气发生站的中小型企业,可单独为烧结机配套一个简易热煤气发生炉(笔者曾为广西某冶炼厂设计的42m2烧结机点火炉使用的燃料就是热煤气,实践证明效果很理想),也较之使用重油要更经济些。

早期烧结机点火炉所使用的烧嘴多为扁缝涡流式,扁缝涡流式烧嘴火焰不长,火焰刚性不足。这种烧嘴,单个体积较大,受点火炉顶部面积的局限性,一般只配置3到5个。

2 烧结机点火炉结构的改进上世纪90年代初,笔者在广东某厂110m2烧结改造工程中承担其点火炉的设计任务。原烧结机点火炉为吊挂式,燃烧室外壳为冷却水套,内墙为一层78mm轻质混凝土、一层150mm铝质耐火混凝土,顶部为一层78mm轻质混凝土、一层200mm铝质耐火混凝土;下火口为环形水套;点火炉顶部配置5个扁缝涡流式烧嘴。原点火炉在生产运行时,跑烟严重,点火炉四周环境较差(高温、多尘);由于烧嘴个数少、火点集中,加上扁缝涡流式烧嘴火焰轻飘,底料难以达到均匀着火。

烧结机在有色冶金行业应用不多,但在钢铁企业却是必不可少的设备,也是其重要设备之一,故钢铁行业对烧结机点火炉的研究、开发、设计要重视得多、深入得多、完善得多。通过考察国内几家大型钢铁厂,获取了不少宝贵的经验,受到了许多有益的启发。

显然,原烧结机点火炉有两处不足:一是密封性差;二是点火火焰刚性不够,火焰不均匀。而吊挂是造成点火炉与烧结机之间的密封难以得到保证的关键,笔者在设计中将吊挂式改成座式。设计4个用槽钢组合成的立柱,立柱立在烧结机机架上用螺栓连接;下火口用2个端水套(垂直于烧结机长度方向的水套)和2个侧水套(平行于烧结机长度方向的水套)围成,这不同于以往点火炉的环形水套(内腔尺寸长宽与燃烧室一致),而笔者设计的这种座式结构,两端水套相距尺寸与燃烧室的宽度一致,两侧水套相距距离要大于燃烧室的长度。所以,严格意义上的下火口的长度是指燃烧室的长度。端水套的两头搭在立柱顶上,端水套在烧结小车内部分的底边与烧结小车炉篦条表面间距80mm。侧水套靠立柱上的悬臂托起(这是因为侧水套在定位与烧结小车的宽度相关与立在机架上的立柱不在同一中心线上),侧水套内侧焊有一块连接板,连接板又与一组密封板(挠性石棉质)相连,密封板与烧结小车上的密封槽滑动接触,起到了很好的密封效果。

燃烧室外壳用钢板焊成,内用耐火混凝土预制块、粘土砖、蛭石混凝土等砌成炉墙,炉顶用耐火混凝土捣制,用锚固砖吊挂在壳体顶部槽钢组合梁上。整个燃烧室仍然是座落在下火口水套上。

使底料能均匀着火是衡量点火炉的一个重要指标。为了克服以往点火火焰飘、火点不够集中的现象, 设计时没有沿袭扁缝涡流式烧嘴,而是自行设计了一种套简式烧嘴。这种烧嘴火焰长、体积小,在点火炉顶部配置12个烧嘴,且两排排列,使点火炉炉内近似于形成两道火墙,点火效果远远胜过扁缝涡流式烧嘴。在燃烧室两侧墙上还对应设置了4个小引火烧嘴,作为开炉时引燃点火烧嘴用。侧墙上还设有观察孔、测温孔。

实践证明,座式点火炉密封性好,基本消除了跑烟现象, 点火均匀、效率高。

在某锌业股份公司用ISO工艺取代竖罐炼锌工程110m2烧结机点火炉的设计中,笔者取消了两侧墙上的引火烧嘴,并在一侧墙上开了一个人孔门。这主要是考虑到烧结机正常运行时,其连续性、稳定性较好,点火烧嘴无需频繁点火,设计引火烧嘴的意义不大;其次是方便了点火炉的施工、烘炉及检修。

带式烧结机现一般系采用标准设计,所以在需配备烧结机的冶炼工艺上应尽可能采用标准系列,以避免非标设计所带来的不必要的繁琐。目前,烧结机的单位生产率波动范围很大,如某企业,从年产7.5万t精铅锌发展到年产12万t精铅锌。而烧结机的面积一直是110m2。因此,烧结机点火炉的设计也应趋于规格化。

笔者为110m2烧结机配套设计的点火炉为座式结构、吊挂炉顶。燃烧室侧墙上开一入孔门,点火炉与烧结小车之间采用滑动接触密封,下火口长度2 570mm,下火口宽度1 900mm,炉顶配置12个套筒式烧嘴(两排排列),煤气用量2 800~3 200m2/h、助燃空气量4 000~4 600m2/h、煤气压力2 250~2 650 Pa、空气压力2 450~2 950Pa、下火口水套冷却水用量约10t/h

3 烧结机点火炉设计要点(1) 点火炉下火口的长度。下火口的长度取值近似等于烧结小车的宽度就可。如果下火口的长度长于烧结小车的宽度,火焰会烧到小车两边外侧去, 显然是不合理的;下火口长度过短,则火焰不能覆盖整个小车的宽度会留下点火死角。

(2) 点火炉下火口的宽度。理论上应通过计算出点火物料从着火到烧透的时间,再结合工艺参数点火料层厚度及烧结小车行驶速度来确定出下火口宽度的最佳值。计算物料的着火到烧透的时间是比较繁琐的,所以在具体设计当中,往往是依据设计者的经验或者参考厂矿企业正在运行、规模相当的点火炉的实际参数。目前,有色冶炼工程中最常采用的是42m2和110m2两种规格的烧结机,笔者此次设计并与之配套的点火炉其下火口宽度分别为1 610mm、1 900mm。

(3) 点火炉单位燃料消耗量的确定,这是点火炉最重要的一个技术经济指标,也是生产厂家最看重的指标这一。它既关系到点火物料能否获得足够的热量顺利着火,又关系到能耗指标的高低,还是选择点火烧嘴的依据。但准确计算出单位燃料消耗量是比较困难的事,作为设计参考,有人总结概括了铅烧结机点火炉单位燃料消耗量参考数据,当采用固体燃料时,燃料消耗量(指焦炭)约占炉料(以铅量计)重量的17kg/t·Pb;采用重油时为20kg/t·Pb;采用煤气时为112m3/t·Pb。还有人提出点火供热强度的概念(点火炉堂内每平方面积每分钟的供热量),约30 000~ 58 000kJ/m2·min。笔者也在多年的设计当中摸索出一套行之有效的计算铅烧结机点火炉单位燃料消耗量的方法,就是将燃烧室容积热强度的概念导入到设计计算中,其最大的优点就在于把容积热强度纳入计算中,不仅综合考虑了点火物料自身的特性,同时还兼顾到了点火炉炉堂空间这一因素,并总结归纳出容积热强度参考值。

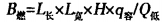

铅烧结机点火炉单位燃料消耗量计算公式:

|

式中:B燃——单位燃料消耗量,m3/h;

L长——下火口长度,m;

L宽——下火口宽度,m;

H——炉堂高度,m;

Q低——燃料低发热值,kJ/m3。

利用上式计算可知,点火炉容积热强度参考值q容 =2 800×103~3 400× 103 kJ/m3·h (炉堂高度设计高时宜取低值,炉堂高度设计低时宜取高值)。

4 烧结机点火炉发展趋势烧结机点火炉的发展趋势主要集中在两个方面。一是低炉堂(燃烧室顶到烧结小车炉篦条上表面的垂直距离)趋势,从吊挂式点火炉的1 400mm左右,到座式点火炉的800~ 1 000mm (笔者设计的42m2烧结机点火炉的炉堂高度830mm、110m2烧结机点火炉的炉堂高度1 000mm),国外一企业甚至将点火炉的炉堂高度降到500mm以下。炉堂高度越低,越有利于火焰的高温点直接喷射到点火层料面,提高点火效率、降低燃料单耗。其次是在点火烧嘴形式上作文章,点火火焰越均匀,物料着火相应也越均匀。据资料报到,国外已出现将点火烧嘴设计成一长条状燃烧器,其长短就近似于点火炉下火口的长度,燃烧器火焰喷出口为一细长缝隙,而传统烧嘴的火焰为束状,这种缝式结构燃烧器喷出的火焰为一扇平面,被形象地称之为幕帘式火焰烧嘴。当然,对烧结机点火炉的设计、研发工作没有停步,结构更简单、密封性更好、点火效率更高、更节能是业内人士不懈的努力和孜孜以求的目标。

2004, Vol. 18

2004, Vol. 18