| 金属铽制备过程中影响金属铽收率因素探讨 |

金属铽目前主要应用于制备钕铁硼磁性材料、大磁致伸缩材料和磁光贮存材料。特别是对稀土超磁致伸缩材料Terfenol-D即TbxDy1-xF2的研究发现它比传统磁致伸缩材料如Fe、Co、Ni等的磁致伸缩值大100~1 000倍, 因而这种材料应用极其广泛,更是开辟了金属铽的新用途[1]。随着高新技术产业化的迅速发展.近年来国内外对金属铽产品的市场需求量越来越大。

金属铽一般采用氟化铽真空钙热还原法生产, 原料之一还原剂钙的用量至关重要。钙的正确使用不仅可使真空还原所得粗铽收率提高, 而且可以减少粗铽精炼的蒸馏过程;同时反应各段的杂质含量及熔炼过程中温度、保温时间、真空度对金属铽收率也有很大的影响。

为此,我们对钙的用量及形状、对杂质含量及熔炼过程温度、保温时间、真空蒸馏过程的控制等方面进行了研究,探讨了这些因素对金属铽收率的影响,并进行改进工艺参数试验,获得了最佳生产工艺条件。

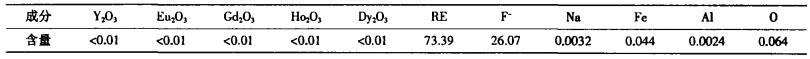

1 试验部分 1.1 原辅材料氟化铽:氟化铽的化学组成见表 1。

| 表 1 氟化铽化学组成 % |

|

| 点击放大 |

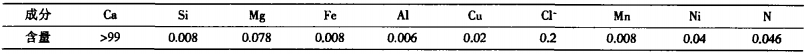

金属钙:金属钙的化学组成见表 2。

| 表 2 金属钙化学组成 % |

|

| 点击放大 |

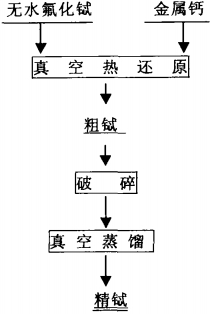

1.2 基本原理及工艺

金属铽熔点高、沸点高,通常采用氟化铽真空钙热还原法生产。以高纯度的稀土氟化物为原料, 以钙为还原剂,在氩气保护下, 于1 500 ℃进行真空还原反应,保温20min左右,冷却后去渣得到粗金属铽。再利用稀土金属铽与杂质元素之间蒸汽压的差异,通过真空蒸馏进行杂质分离,最终获得符合客户要求的金属铽产品。

试验采取的工艺流程如图 1所示。

|

| 图 1 制取金属铽工艺流程图 |

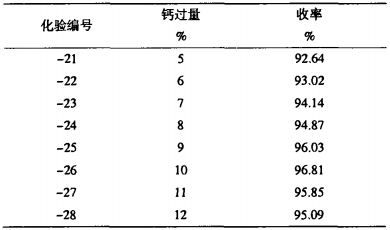

2 结果及讨论 2.1 还原剂金属钙的用量

氟化铽和金属钙的配比是重要的工艺条件。从提高金属收率的角度出发,还原剂钙的用量需超过反应所需理论量。为保证足够高的金属收率, 钙往往过量7%~ 15%。

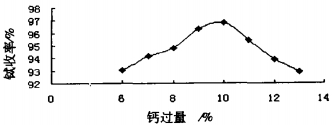

在金属钙的质量、粒度和还原设备及其他工艺条件不变情况下,试验考察了钙过量值分别为理论量的5%、6%、7%、8%、9%、10%、11%、12%时对铽的收率影响。其试验结果见表 3。

| 表 3 金属钙过量与铽收率的关系 |

|

| 点击放大 |

从试验结果可知,钙过量太少,反应不充分,产出的金属少,未被还原的铽进人渣中,致使收率偏低;随着钙过量的增加,收率提高,但钙过量太多,铽收率反而下降。这是因为高温下多余的钙沸腾蒸发,产生飞溅把炉料带出造成直接机械损失。同时多余的钙与金属铽形成Ca-Tb合金,使产出的粗铽金属中钙含量偏高,增加了后续真空蒸馏除钙的成本,并且会降低真空蒸馏过程金属铽的收率。由表 3可知,钙的最佳过量值为理论过量值的10%。还原剂过量值对还原收率的影响见图 2。

|

| 图 2 钙过量与金属铽收率关系图 |

2.2 还原剂金属钙的形状

还原过程中金属钙与氟化铽只有充分接触,反应才能完全。还原剂金属钙的大小及形状对熔炼中物料熔解下落速度影响很大,金属钙采用方钙块且尺寸过大, 会使加料难度增大,而且反应中钙块易产生架桥现象,增加反应时间;采用圆钙块(依据坩埚尺寸压制),能方便加料,反应物料下落时间缩短, 反应速度明显加快。

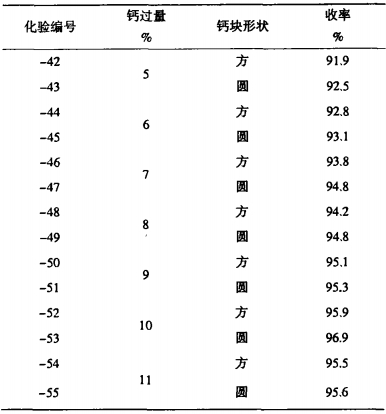

在金属钙质量和反应设备及其他工艺条件不变情况下,考察方钙块、圆钙块在钙过量不同的情况下, 对还原过程铽收率的影响,其试验结果如表 4所示。

| 表 4 不同形状钙块产出的金属铽收率 |

|

| 点击放大 |

由表 4的试验结果可知,使用圆形钙块比使用方形钙块铽的收率要高。这是因为前者在熔融反应过程中,不会发生用方形钙块时出现的架桥现象。同时在升温过程中。圆形钙块比方形钙块更易熔解,在同样的反应时间下,使用圆形钙块时反应更加彻底,因而金属的收率也更高。

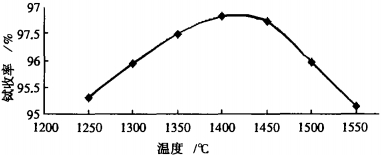

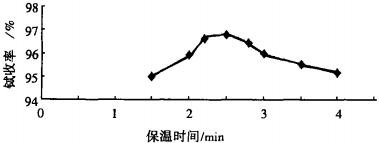

2.3 高温还原控制因素试验还分别考察还原温度、保温时间及杂质含量对收率的影响。试验测得其相关曲线如图 3、图 4所示。

|

| 图 3 还原温度与金属铽收率的关系 |

|

| 图 4 保温时间与金属铽收率的关系 |

2.3.1 还原温度

由图 3可知。还原温度对反应收率有明显影响。若反应温度太低,反应不完全,产出的渣粘度大,金属与渣分离差,金属中钙含量高,金属夹杂严重,造成收率下降;温度过高,金属反应明显加剧,挥发损失严重,而且提高了金属在渣中的熔解度,同样使金属收率下降,同时温度过高会引起由钨坩埚带人的杂质钨含量的提高。由图 3可见,金属收率随还原温度变化呈抛物线形,适宜的选择是将还原温度控制在1 350~1 450℃。

2.3.2 保温时间从图 4可以看出,在同样的输入功率条件下,保温时间越长,反应越充分,金属铽收率越高;但反应时间过长,金属铽的收率又降低。原因是保温时间太短,反应不完全,渣与金属分离不好,金属收率下降;但反应时间过长,会增高熔融体温度,带来的结果是渣中熔解的金属总量增加,部分金属因氧化而造渣的量也增加,导致金属的收率下降。同时由于保温时间过长,金属铽中的钨含量亦相应增加,对提高金属铽产品的质量不利。由此可见, 要获得金属较高的收率,又要有好的渣金分离效果,应选择保温时间2.5min为宜。

2.4 杂质含量要使收率提高,必须降低原辅材料中的杂质含量。试验中尤其考察的是氧含量,对原料而言,氟化铽中的氧化物杂质在反应过程中进入渣相,它们的增多会增加造渣量,导致金属熔于渣中的量增加;而氟化铽及金属钙中的氧含量和反应过程中因氩气不纯带人的氧造成的危害最大,其中氟化铽中的氧以Tb4O7,及含有的结晶水带入,因Tb4O7的熔点为2 337℃,在反应温度下不能被还原而直接进入渣中,结晶水会与钙反应生成CaO进入渣中,这些氧化物进入渣相后会增大渣的粘度,使渣与金属分离效果不好,从而降低金属的收率。

稀土金属在高温下易与氧、氮、碳等气体杂质起反应,生成的化合物将部分进入渣中造渣,降低金属的收率[2];部分以合金形式进入金属铽中,使金属中这些元素的含量增加,影响产品质量。这些元素主要从氩气中带人,因此要控制这些元素的进入必须使用质量好的氩气。

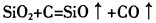

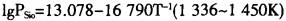

炉衬材料也影响铽的收率,现在筑炉时已经不使用石墨护套辅助发热。原因是如使用石英砂炉衬时,石英会与碳素材料发生反应,生成CO气体:

|

同时生成的SiO在高温下有很高的蒸汽压

|

这两种气体在金属表面扩散均易被金属吸收, 从而使O、C、Si含量增高。

2.5 真空蒸馏次数与真空度通过真空热还原制备的粗金属铽中含有0.06%~ 0.3%的钙,因此还必须除去这部分钙。由金属铽及钙的热力学数据可知,在铽的熔点附近1 700℃时,铽的蒸汽压为322.4Pa,而在1 700℃时钙的蒸汽压大于1Pa。利用钙与铽蒸汽压的差别,在高温(1 700℃)和高真空(4×10-7Pa)条件下蒸馏数小时,可将铽中钙含量降至0.01%以下[3]。因此还原段钙的过量直接影响到蒸馏段金属铽的收率,钙过量越多,金属铽为除钙须经过蒸馏的次数也就越多,从而导致金属收率下降。为了降低蒸馏过程的次数,要求真空热还原过程中控制粗金属铽中的钙含量小于0.06%。

金属铽为活性金属,极易与残余气体中的O、N发生反应,生成蒸汽压极低的化合物,而降低金属铽的收率,因此必须保证设备有高真空条件。

3 结论(1) 采用钙热还原-真空蒸馏工艺制取金属铽的产品质量,受多种工艺因素的影响。

(2) 在还原剂钙过量10%左右,采用圆钙块加料,还原过程中控制温度1 350℃~ 1 450℃、保温时间2.5min时,能保证反应充分,金属收率高。

(3) 为提高金属铽的收率,必须有效控制杂质含量和真空蒸馏次数及真空度。

| [1] |

邱巨峰. 国外稀土应用市场分析与预测[J].

稀土信息, 1995, 5: 11–12.

|

| [2] |

稀有金属手册编辑委员会.

稀有金属手册(下册)[M]. 北京: 冶金工业出版社, 1995: 927-929.

|

| [3] |

有色金属提取冶金手册编辑委员会.

有色金属提取冶金手册[M]. 北京: 冶金工业出版社, 1993: 243.

|

2004, Vol. 18

2004, Vol. 18