| 影响无氧铜生产质量的因素与控制措施 |

无氧铜是一种高传导性纯铜, 在化学成分上具有纯度高, 杂质含量少, 尤其是含氧量很低的特点。因此, 它具有优良的导电、导热性能, 导电率可高达102% IACS, 被广泛应用于电子、电讯行业。

目前, 随着我国在微电子和真空电子器件等高科技领域的发展, 市场对无氧铜材质提出的要求也越来越高。然而, 国内无氧铜的生产和产品质量难于适应这一要求, 与工业发达国家相比仍存在一定差距, 主要表现在: 1)无氧铜的生产工艺和设备落后; 2)产品质量不稳定; 3)检测手段落后。由于无氧铜材的质量主要由其化学成分及组织所决定, 因此, 控制好生产铸锭的熔铸工艺过程, 是保证无氧铜材质量的关键。

本文结合国内多数无氧铜生产企业的现状, 分析了生产过程中影响其质量的各种因素, 并探讨了控制和稳定无氧铜质量的措施。

1 影响无氧铜质量的主要因素影响无氧铜质量的因素主要有:杂质、氧及氢气。在无氧铜材的国家质量标准(GB/T 5231-2001)中对Pb、Bi、Sb、Fe、Sn、P、S等有害杂质作了严格限制。因为, 这些杂质会固溶于金属晶格中, 降低材料的导电、导热性能, 使无氧铜丧失其特有的品质。其中过量的P还会影响材料的焊接性能, 导致真空电子器件泄漏。

氧在铜中主要以Cu2O形式存在于晶界处。在氢气氛中加热时, 氢在高温下渗入晶界, 与Cu2O发生反应, 产生大量水蒸气, 使铜产生破裂, 出现所谓的"氢脆现象", 失去真空致密性。因此, 含氧量是无氧铜最重要的性能指标之一, 必须对它进行严格控制。

另外, 溶解于铜液中的氢, 在金属凝固过程中, 因溶解度下降而向液相中排出, 引起液相中气体的不断富集, 当达到一定过饱和度时形成氢气泡, 或者与Cu2O发生反应生成水汽泡, 产生气孔缺陷。

2 无氧铜的生产方法与比较生产无氧铜主要采用两种方法:一是真空炉熔炼技术, 二是工频感应炉熔炼技术。前一种方法是在真空条件下, 采用中频无芯感应炉熔炼, 生产出来的无氧铜纯度高, 含氧量可达0.0005%以下。但真空系统复杂且维修麻烦, 生产成本高, 产量低, 国外一般用于生产高要求的电真空无氧铜。

后一种方法是目前国外普遍采用的无氧铜生产技术。首先, 阴极铜在预热炉内干燥、预热, 然后依次加入到专门设计的密封卧式工频感应炉中熔炼和保温, 经立式连铸机铸造成铸锭。其产品质量稳定、可靠。例如, 奥托昆普公司采用这种技术生产C10100无氧铜, 成分可控制在Cu ≥99.997 %, O≤ 0.0002 %, P≤0.0001%。目前, 国内只有洛阳铜加工厂采用这种工艺和设备, 批量生产质量稳定的TU1、TU2无氧铜材。

而国内大多数无氧铜生产企业由于订货量少等原因, 一般采用普通的立式工频感应炉, 经密封性改造后进行无氧铜的熔炼。这种方式投资少, 密封性能差, 在木炭质量不稳定的情况下, 产品质量波动大。

由于无氧铜的高纯性决定了其熔炼过程中不能采用氧化还原法除去杂质, 因此, 对国内大多数生产企业而言, 在现有生产设备条件下, 遵循/精料密封0的工艺原则, 严把原辅材料质量关, 严格工艺制度和操作规程, 采取有效检测手段, 提高无氧铜生产的质量和成品率, 是目前无氧铜生产中现实可行的有效控制措施。

3 原材料的选择和处理无氧铜的生产对原材料阴极铜的质量要求很高。首先, 化学成分必须符合GB/T467-1997中规定的高纯阴极铜(Cu-CATH-1)的标准, 杂质总量≤ 0.0065%。其次, 阴极铜的表面应光滑, 内部组织致密, 剪口没有分层现象。阴极铜表面的铜豆、裂缝、夹层中往往含有较多的低熔点杂质、氧化物及电解液残留物, 应挑选、清理并切除掉四周边缘部分。阴极铜表面的铜绿(CuSO4·5H2O)和碱式碳酸铜[CuCO3Cu(OH)2]在高温下会发生分解反应, 使熔体中的氧含量、硫含量增高。而阴极铜中吸附及分解出来的各种水分还会导致熔体增加吸氢量。因此, 应清洗干净表面附着物, 入炉前干燥并预热阴极铜。采用预热炉预热阴极铜时, 在500~700℃范围内即可发生结晶水蒸发和硫化物分解而除去[1]。

4 熔体的有效覆盖和保护 4.1 木炭覆盖剂木炭是铜液最好的固体覆盖剂。木炭覆盖在液面上, 不仅有防氧化、吸气的作用, 还具有良好的脱氧作用。

木炭的质量对铜液的脱氧效果有决定性的影响。应选用桦木等木材烧出的白炭作为无氧铜的脱氧剂。这种木炭杂质含量低、灰分少, 质地致密。木炭在使用前必须再次煅烧, 以脱除其中的水分和O2、H2、CH4等气体。没有脱净水分的木炭用于覆盖, 不仅不能起到防氧化、吸气和脱氧的作用, 反而会使熔体大量氧化、吸气, 严重时导致铸锭报废。

木炭的煅烧温度应在600~ 1000℃之间, 采用高温短时间或低温长时间工艺, 如700~ 800℃时保温4~ 6h, 确保排气通道畅通。煅烧最好采用不锈钢作容器, 可减少木炭内混有铁锈, 污染熔体。煅烧好的木炭不宜久放, 以防再次吸潮, 应即烤即用。

4.2 保护性气体在铜液转注过程中, 流槽内的熔体流速快, 波动大, 使用固体覆盖剂易裸露液面, 应采用保护性气体对熔体进行保护。另外, 用木炭覆盖的熔池, 在投料时易暴露熔体。往炉内充入保护性气体, 能增强隔绝空气的作用。

保护性气体的质量往往影响到无氧铜的质量, 因此要控制其中的H2O、CO2、H2、O2、CH4等有害气体量。国内的木炭发生炉煤气采用一次燃烧工艺产生, 煤气成分是: CO >28%, CO2 < 4 %, H2 < 2%, CH4 < 0.4 %, N2余量。而国外采用二次木炭燃烧工艺制取煤气, 产生的气体成分为: CO27 ~ 28 %, CO2≤1%, H2≤0.9 %, H2O≤0.5%。比较而言, 国外的制取工序比国内多一道, 但气体中的H2O、H2、CO2等含量却比国内的更低, 质量更好。

5 工艺及操作控制措施 5.1 熔炼工序冷料或潮湿的阴极铜在熔池中会引起喷溅, 因此, 入炉前应在炉台上烘干去潮(尤其在雨季)。炉料尽可能分二次加完, 投料时应缓慢轻放, 以免用力过猛溅起铜液, 因为溅起的铜液氧化后再落回熔池中会增加含氧量。炉料入炉后应直接沉入熔池内, 被木炭覆盖, 避免暴露在高温空气中氧化。

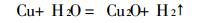

熔炼温度应控制在1 180 ~ 1 200℃, 温度过高氧化、吸气严重。为保证熔体覆盖严密, 木炭厚度宜在150 ~ 200mm之间, 块度在30~ 60mm之间。应定期清理炉渣。清渣时先扒开未烧枯的木炭, 用勺子将灰渣捞出, 再将原熟炭覆盖上, 然后添加新煅烧木炭。覆盖的木炭并非越厚越好。过厚的木炭一方面增加投料等操作的难度, 另一方面可能会增加熔体吸氢的机会。熔炼后期, 由于木炭的脱氧作用, 熔体内的含氧量已经很低, 因而有很大的吸氢倾向。而覆盖层过厚不易使新炭残余的水分立即挥发出来, 闷在木炭缝隙中, 与铜液发生反应:

|

(1) |

导致大量吸氢, 使铸锭产生气孔缺陷。另外, 捞渣、清炉、烘烤浇管所使用的工具最好用石墨或不锈钢制作, 避免污染熔体。

5.2 脱氧处理在采用高质量的阴极铜作原料时, 一般严格按工艺要求进行操作, 控制氧化、吸气程度, 并用优质木炭脱氧处理即可保证熔体质量。近些年来, 由于木材资源日益紧缺, 木炭质量不断下降, 各无氧铜生产企业正在积极寻求无氧铜的脱氧新工艺、新技术。试验开发木屑炭、竹炭作为木炭的替代品, 用于无氧铜的生产, 成为解决这种危机的一种可选方案。国外曾有许多关于锂和硼化钙用于铜脱氧的报道, 国内的研究表明, 脱氧效果好, 但价格昂贵。日立电线株式会社发明了采用P脱氧, 通过控制P残留量(< 0.0003 %)来生产无氧铜的技术。国内有许多研究机构正在积极探索稀土元素脱氧生产无氧铜的技术, 现已取得一定成效。

采用添加元素脱氧的沉淀脱氧法控制残留脱氧剂及排除脱氧产物的难度较大, 目前, 日本又有利用木炭覆盖, 并吹入惰性气体(如Ar)脱氧、除氢的技术应用到工业上来[2]。其原理是通过惰性气体的搅拌作用, 扩大铜液与木炭的接触面, 强化反应:

|

(2) |

来提高脱氧效果。同时, 利用气泡内外的分压差作用达到除氢的目的。

5.3 浇铸工序浇铸前的熔体含氧量很低, 吸气倾向大。此时要注意炉头及结晶器内熔体的保护, 防止二次氧化吸气。炉头应事先铺垫好煅烧过的木炭, 并进一步烘烤去湿, 保证木炭彻底干燥、无水分。也可以从炉膛内扒过部分熟炭垫底。最好不要全用刚出炉的煅烧木炭, 防止未烤透的木炭在浇铸过程中使熔体大量氧化、吸气。烫炉头的操作应平稳缓慢, 避免动作过猛, 暴露熔体。结晶器内采用保护性气体或轻质炭黑覆盖。炭黑使用前应烤红烤透, 覆盖不宜太厚, 以便结晶时熔体内的气体排出。采用保护性气体时, 应先装好保护罩, 通入煤气, 排除空气后再放流浇铸。引锭托座及垫底材料使用前应烘干, 因长期使用而开裂的托座应及时更换。控制好浇铸时的工艺参数。铜液温度过高, 氧化、吸气倾向大, 且晶粒粗大; 温度过低易产生气孔、疏松缺陷, 甚至堵塞浇管。同时还应考虑到铜液从炉膛到结晶器的温降。生产上最好有测温装置, 控制炉头铜液温度在1 160 ~ 1 180 ℃之间。冷却强度宜大, 拉铸速度宜慢不宜快, 应相互协调, 保证浇铸时的液穴浅平, 有利于气泡上浮逸出, 以获得内部组织致密、外表面光滑的铸锭质量。

6 无氧铜的质量检测在无氧铜铸锭的质量检测内容中, 含氧量的高低是决定其合格与否的主要因素之一。测定含氧量的方法有: ①反复弯曲法、②金相裂纹法、③密度检验法、④金相数点法、⑤红外定氧仪测定法[3]。目前, 国内多数企业采用金相裂纹法, 部分还结合红外定氧仪测定含氧量。

金相裂纹法是根据YS/T 335-94的标准, 将试样按规定要求在氢气氛中退火后, 在200倍显微镜下, 对照标准图片, 将含氧量分为六个级别。虽然这种方法不能作定量分析, 但已经能够灵敏地反映出含氧量在0.001 %~ 0.003 %范围内的变化[4]。由于金相裂纹法分析成本低, 操作方便、速度快, 便于批量检验。而且, 检验条件与材料的使用条件相近, 检验结果的可靠性较高, 为国内大多数生产企业和用户所接受。

在检验实践中, 金相裂纹法操作起来也遇到一些问题。首先, 采用的标准在级别界定上较含糊, 表述不是十分清楚。执行时受主观因素影响较大, 对同一图像, 不同的人可能会作出截然不同的判断结果。其次, 真假裂纹有时难以区分。因此, 采用金相裂纹法测含氧量, 要求检验人员要接受专职培训, 在具备较高的熟练程度后方能单独检验判级。对于某些有不同性能要求的产品, 也可结合反复弯曲法和红外定氧仪测定法进行检验。只有这样, 才能万无一失地保证无氧铜的质量。

7 结语为了提高我国无氧铜的生产水平, 一方面应积极研制和使用专门的熔铸工艺和设备生产无氧铜铸锭。另一方面, 对于大多数中小企业而言, 在现有的生产条件下, 应严把原辅材料质量关, 采用高品质的阴极铜; 强化原辅材料的预处理工艺, 努力减少有害杂质的带入; 寻求新的工艺技术, 提高脱氧效果; 重视铸锭质量的检验, 提高含氧量检验手段的可靠性, 从而保证无氧铜材的产品质量。

| [1] |

Д.Φ.切尔涅茄. 有色金属及其合金中的气体[M]. 黄良余, 严名山译. 北京: 冶金工业出版社, 1989. 164-172.

|

| [2] |

成重芳昭. 熔融铜浇包精炼技术的开发[J].

铜加工, 2000(2): 27–31.

|

| [3] |

高陇桥. 无氧铜在真空电子器件中的实际应用[J].

铜加工, 2003(2): 34–39.

|

| [4] |

李寿康. 金相裂纹法检测无氧铜含氧问题刍议[J].

冶金标准化与质量, 1993(10): 18–25.

|

2003, Vol. 17

2003, Vol. 17