| 智能MCC自动控制系统及应用 |

智能MCC是智能电动机控制中心的简称, 是一种将设备网(即DeviceNet网)技术、通讯技术、控制网技术溶入到传统的电动机控制中心, 将MCC中各回路单元通过网络与控制单元进行数据通讯, 从而将传统的MCC升级为智能MCC, 使之成为一个设备网层面的自动控制系统。这种基于设备网层面的控制系统具有传统电动机控制系统不可比拟的优越性, 主要表现如下。

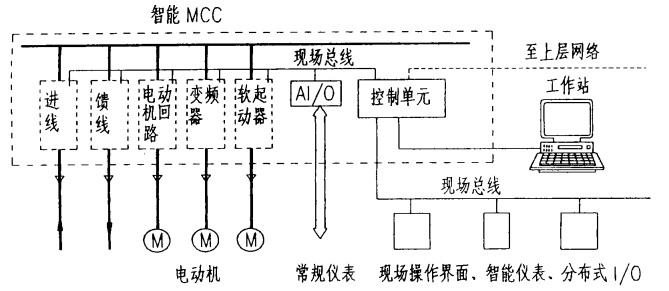

智能MCC自动化控制系统中溶入的设备网网络具有网络化、系统化、可扩展、开放式的特点, 是一种简单的网络解决方案。智能电动机保护器、智能电动机控制器、拖动装置、PLC可编程序控制器、FLEXI/O EMBED Equation.3 (柔性I/O)及许多不同公司的产品均可接驳在设备网上进入系统。在提供多供货商同类部件间的可互换性的同时, 允许用户通过单根电缆连接和控制100个以上产品, 可节省大量的控制电缆, 减少了配线和安装工业自动化设备的成本和时间。设备网网络的直接互连性不仅改善了设备间的通信, 而且同时提供了相当重要的设备级诊断功能。它具有/看到内部0和监控每台电动机的能力, 如果电动机脱扣, 则智能MCC指示脱扣的原因:缺相、失速、过载或接地故障, 并且能够很方便的与控制层或管理层网络实现连接。此外, 智能MCC柜体结构合理, 体积小, 占地面积小于一般开关柜。柜体采用正面安装, 可靠墙安装, 也可背靠背双面安装, 操作维护方便。典型的智能MCC自动化控制系统配置见图 1。

|

| 图 1 智能MCC自动控制系统配置 |

2 智能MCC的配置 2.1 智能MCC配电系统的确定

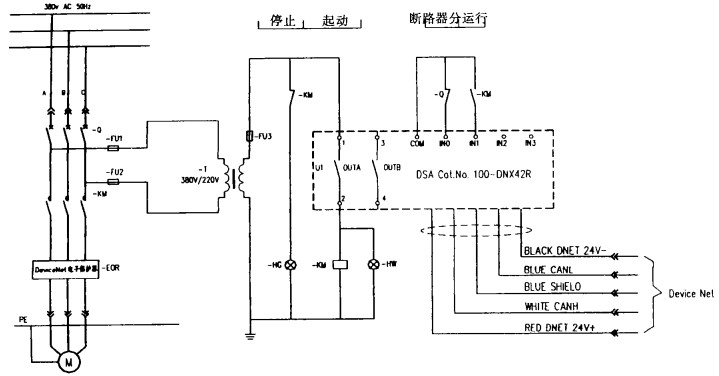

智能MCC的配电系统主回路配置与常规MCC的配置方式基本一致, 在确定选用智能MCC产品后, 可按照厂家资料提供的功能单元方案来配置。智能MCC配电系统主回路的方案较常规MCC可配置种类较多的电子器件, 例如:数字式测量保护模块、软启动器、变频器、设备网通信接口模块等, 见图1。智能MCC配电系统控制回路的方案可参照图 2进行配置。

|

| 图 2 智能MCC控制回路配置方案 |

图 2中选用的DSA(DeviceNet Starter Auxiliary)模件是智能MCC的一个核心元件, 它是一种低成本的DeviceNet节点模件, 用于控制电动机运行或通常I/O点通讯。它可以输入最多4点开关量信号, 如接触器和断路器附点信号、光电开关信号等, 可以输出2点开关量信号, 用于控制接触器合闸等。

图 2中选用的"-EOR"为DeviceNet电子保护器。在实际工程中, DeviceNet电子保护器可根据工程的实际要求、工程投资等方面因素综合考虑确定是否选用。DeviceNet电子保护器其功能完全可替代常规电动机保护用热继电器, 其在电动机保护功能上具有更大的优越性:如将过载、缺相、接地故障、失速、堵转、欠载电流、马达超温、电流不平衡等多种保护功能集中到一个设备中, 并通过设备网网络采集、加工处理并传输重要的电动机运行参数, 而且能够实时获得这些重要的现场参数。

2.2 智能MCC中PLC控制单元的配置智能MCC中PLC控制单元的选择一般遵循下列原则配置。

(1) 按照系统的规模及要求确定合适的CPU和相应的与工作站通讯接口模块、与上层网络通讯用通讯模块。

(2) 根据现场设备的数量及在车间内的分布情况, 确定设备网数量, 一般按一根设备网网线长度不超过500m考虑。

(3) 根据智能MCC回路数量及相应的设备网站点数来确定设备网模块数量。每个设备网模块可设置的站点数量为63个。根据工程设计的经验, 每个设备网模块配置在50个站点, 可达到最佳效果。

(4) 配置PLC控制单元的电源模块及选用智能MCC内部网络介质等相关材料, 电源模块及内部网络介质等相关材料可由系统集成商成套供货。

2.3 现场操作界面的配置智能MCC控制系统的现场操作界面(机旁控制箱)配置有两种方式:采用按钮、信号灯、选择开关配置的现场操作界面, 需要配置具有设备网通讯接口的I/O模块; 另一种是采用带有显示屏的数字式操作界面, 采用数字式操作界面的优越性在于可获得更多的设备、系统信息。但智能MCC控制系统也应遵循国家现行的有关规范要求, 对有机旁、远方两地控制要求的电动机, 现场操作界面应设置有解除远方控制的措施。

2.4 设备的连接、网络介质、工作站及配套软件现场设备的连接要根据车间内设备分布的情况, 尽量将网络电缆敷设路径缩短, 可适当增加设备网数量, 减少网络电缆的折返, 提高通讯速率。

网络介质主要包括网络电缆、分支器、终端电阻等, 这些材料可根据产品样本选择。

工作站一般选用工控机, 以适应环境要求。另在显示器的选择上可根据现场环境是否有强磁场存在, 选用LCD显示器。

配套软件包括操作系统软件、编程组态软件、监控软件, 这些软件由系统集成商成套供货。对软件的主要要求有:可对软件进行参数设定、状态修改; 可对系统进行备份, 具有软件安全设置功能。对监控软件要求能够实时监控设备情况, 显示设备的各种运行参数, 如电压、电流、功率因数、有功功率、无功功率等参数。

在完成上述工作后, 智能MCC控制系统配置基本完成。下面就智能MCC在金川集团公司130kt/a规模铜电解项目中的应用进行介绍。

3 智能MCC在铜电解项目中的应用 3.1 铜电解工段及控制系统简介铜电解工段有电解、净液(脱铜电解)、联动线、循环水工段。其中电解、净液工段是铜电解的主要工段:电解工段是高纯度阴极铜的生产工段; 净液工段是电解液净化工段, 主要是除去电解液中砷、锑、铋、镍等杂质。

电解工段主要的设备有:电解槽、电解整流器、短路开关、电解液压滤泵、电解液循环泵、种板循环液压滤泵、氟塑料合金自吸泵、阳极泥地坑泵、洗水循环泵等。

净液工段主要的设备有:脱铜电解槽、脱铜整流器、电蒸发器、黑铜泥浆输送泵、脱铜终液输送泵、冷水泵、热水泵、脱铜压滤机、结晶母液输送、废电解液输送泵等。

设置有生产过程中温度、压力、流量等参数的检测仪表。

铜电解控制系统采用ControlLogix5555控制系统, 设置有双CPU-L55/A、冗余模块、冗余Contro-l Net网络。配置有主控制屏1块、电解控制屏2块、净液仪表控制屏1快、循环水系统电力与仪表调节控制屏1块。电解控制屏用于电解短路开关、电力系统、整流器、电蒸发器、电解联动线的数据采集与仪表调节。电解工段设置互为备用的工作站2台及工程师站1台, 净液工作站与循环水工作站各1台。

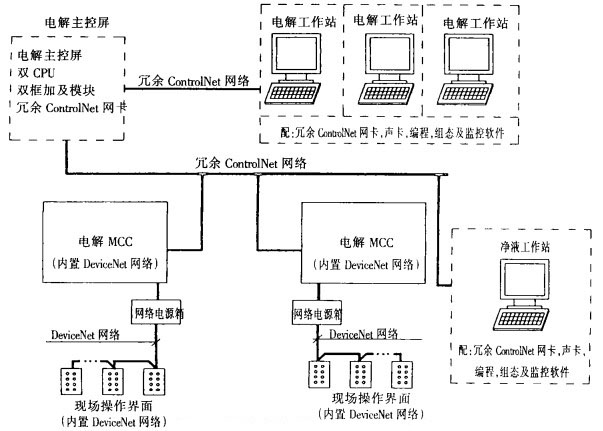

3.2 智能MCC的配置根据设备分布特点及设备在工艺流程中的重要性, 选择电解工段、净液工段各设智能MCC控制系统一组, 采用A-B公司CENTERLINE的智能MCC, 其中电解工段配置10台, 净液工段配置8台, 见图 3。每组各在控制单元中配置有设备网DNB模块3块, 用于连接现场操作界面, 并为这3条设备网配置网络电源箱、ControlNet通讯CNB模块各1块, 通过ControlNet网络连接至电解主控制屏。现场操作界面采用按钮、信号灯、选择开关配置的现场操作界面, 配置具有设备网通讯接口的I/O模块, 并配置模块工作电源。

从图 3中可以看出, 采用智能MCC控制系统, 较常规的系统集成方式结构简单, 充分体现出溶入设备网技术的智能MCC控制系统先进、简洁、高效的特性。

|

| 图 3 铜电解智能MCC控制系统配置 |

4 结语

金川集团公司铜电解项目已顺利投产, 并已生产出合格的高纯度阴极铜。由智能MCC构成的控制系统运行稳定可靠, 生产系统的各项工艺参数可及时反馈, 用户对实际使用效果非常满意。智能MCC控制系统的使用使得金川集团公司的自动化控制水平迈上了一个新的台阶。

随着科学技术的不断进步, 工业领域对自动化控制水平的要求不断提高, 由智能MCC构成的控制系统因其网络化、系统化、开放式的特点, 及网络结构简单、可靠等特性, 具有广泛的应用前景。该控制系统的基本配置方式可供同行参考。

2003, Vol. 17

2003, Vol. 17