| 高铋铜阳极泥处理及实践 |

江西铜业股份有限公司贵溪冶炼厂(以下简称贵冶)一直采用回转窑蒸硒、湿法分铜、分碲、分金、分银、金银电解工艺进行铜阳极泥中金银的提取与精炼, 2001年底贵冶铜电解净液新工艺投产, 电解液中主要杂质如砷、锑、铋走向发生了重大变化, 铋、锑等元素90%以上进入铜阳极泥, 使阳极泥杂质含量明显升高, 对贵冶现行金银工艺产生了较大影响, 其主要表现在:

(1) 回转窑适应性差, 结窑频繁, 油耗大, 窑作业率低, 蒸硒指标不理想。

(2) 分金、分银渣率异常升高, 固液分离困难, 分金渣、分银渣中金银严重超标。

(3) 中间产品粗金粉、粗银粉品位下降明显, 对金银电解精炼产生了消极影响。

如何在现有工艺基础上, 针对高铋铜阳极泥性质特点, 强化砷、锑、铋的脱除, 使生产重回正轨, 显得尤为重要。2002年2月至11月, 贵冶进行了一系列针对性试验。在借助物相分析, 充分论证, 以及总结试验结果的基础上, 明确了砷、锑、铋等杂质中铋的影响最为关键, 从而在铜阳极泥处理工艺中增设了铋的脱除与回收, 形成新流程:

“高铋铜阳极泥—浸铋—回转窑硫酸化焙烧—湿法提取金银”和“脱铋后液优先沉铋—沉铋后液入现有碳酸铜工序”。

该工艺投入生产, 成效明显, 提高了贵冶金银提取工艺对高杂质原料的适应性, 拓展了原料来源渠道, 为贵冶黄金规模化生产奠定了基础。

1 高铋铜阳极泥的组成及脱铋工艺选择 1.1 高铋铜阳极泥组成净液新工艺投产前、后铜阳极泥成分变化情况见表 1。与以往相比, 铜阳极泥中铋升高约3~ 4倍, 锑升高50%~ 80 %, 砷升高约3~ 4倍, 为突出铋的作用, 净液新工艺投产后产出铜阳极泥称为高铋铜阳极泥。

| 表 1 铜电解净液新工艺投入前后铜阳极泥成分 % |

|

| 点击放大 |

物相分析表明:高铋铜阳极泥中铋90%以上以氧化态(氧化物或氧化物复合盐)存在。

1.2 工艺选择由于高铋铜阳极泥中铋90 %以上以氧化态形式存在。在一定酸度及氯离子浓度条件下, 氧化态铋将发生以下反应:

|

(1) |

控制酸度及氯离子浓度, BiCl3发生水解反应, 生成氯氧铋。

|

(2) |

反应(1)、(2)表明:对高铋铜阳极泥进行脱铋处理, 铋含量可恢复到净液新工艺投产前状态, 脱铋后液中的铋可通过水解回收, 脱铋阳极泥重回现有工艺流程进行金银的提取与精炼。

2 脱铋试验及结果分析 2.1 高铋铜阳极泥脱铋试验中用工业硫酸来调节酸度, 用氯化钠来提供氯离子。

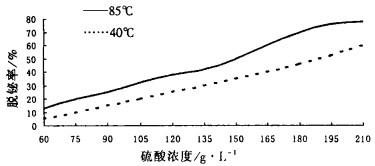

2.1.1 硫酸浓度、反应温度对脱铋的影响不同硫酸浓度及温度下的铋脱除率见图 1。

|

| 图 1 硫酸浓度与铋脱除率的关系 |

图 1表明在一定固液比及氯离子浓度时, 反应4h, 铋脱除率随硫酸浓度的增加而升高, 在硫酸浓度达200 ±10g/L时, 脱铋率达70 %以上。

2.1.2 氯离子浓度对脱铋的影响实验表明:脱铋效率随氯离子浓度升高而升高, 但氯离子浓度过高, 将导致银的浸出损失。脱铋后液结果说明控制氯离子浓度为25~ 30g/L时, 既能达到较满意的脱铋效果, 又能避免银的损失。

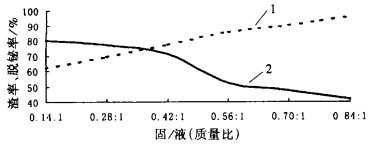

2.1.3 固液比对脱铋的影响不同固液比条件下反应渣率及脱铋效率情况见图 2。

|

| 图 2 反应固液比与渣率、脱铋率的关系 |

图 2表明随着反应固液比的提高, 铋脱除率下降, 渣率上升。控制固液比为(0.35±0.05):1, 渣率控制在70 %左右, 脱铋率在70 %以上。

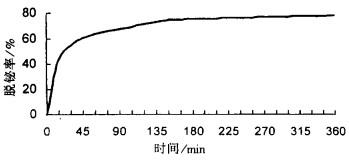

2.1.4 反应时间对脱铋的影响反应时间与铋脱除率的关系见图 3。

|

| 图 3 铋脱除率与反应时间的关系 |

由图 3可见, 3 h后脱铋率提高较慢, 因此, 脱铋反应时间应控制在3h以上。

2.1.5 综合试验控制氯离子浓度25~ 30g/L, 硫酸浓度(200± 10)g/L, 反应固液比0.38:1, 反应温度(85±5)℃, 反应时间4~ 5h, 进行综合试验, 脱铋率达70 %以上, 脱铋渣含铋仅为1.5 %~ 2.2 %, 达到满意的脱铋效果, 结果见表 2。

| 表 2 脱铋前后渣相成分分析 % |

|

| 点击放大 |

2.2 高铋铜阳极泥浸铋后液的处理

脱铋后液控制温度为80℃、酸度为7.5~ 15g/L H2SO4, 进行优先水解沉铋, 沉铋率大于95 %, 可获得高纯氯氧铋(Bi >79%)产品。结果见表 3。

| 表 3 浸铋后液水解沉铋所得液相和固相成分 |

|

| 点击放大 |

3 高铋铜阳极泥处理工业实践 3.1 高铋铜阳极泥及脱铋后液处理工业实践

在工艺试验条件下, 进行高铋铜阳极泥脱铋的工业化试产, 以检验工业脱铋效果, 生产数据与试验结果(表 2)基本相同, 脱铋率达73%以上, 解决了工艺对高铋铜阳极泥的适应性问题, 同时生产中还充分利用了回转窑吸收塔液残酸来降低成本, 并减轻后续溶液的处理难度。

脱铋后液按试验条件水解, 沉铋率大于95%, 并已获得高纯氯氧铋(Bi >79 %)产品。

3.2 脱铋渣回转窑硫酸化焙烧工业实践高铋铜阳极泥脱铋处理的目的是使脱铋渣中铋含量恢复到净液新工艺投产以前状态。高铋铜阳极泥脱铋试验及工业生产表明:脱铋后, 脱铋渣含铋仅为1.5 %~ 2.9 %, 平均为2.3 %, 与以前铜阳极泥铋含量1.8%~ 2.6%相当。脱铋渣经回转窑硫酸化焙烧处理6个月以来, 其主体及辅助设备未发现明显腐蚀现象。

3.3 低铋蒸硒渣对现湿法、金银精炼工艺的影响低铋蒸硒渣进入后续湿法工序, 分金上清液铋浓度明显下降, 分金、分银固液分离明显好转, 粗金粉品位稳定在99%以上, 粗银粉品位由95%提高至97 %以上, 为生产一号金、银锭创造了条件。

4 结语高铋铜阳极泥采用“高铋铜阳极泥—浸铋—回转窑硫酸化焙烧—湿法提取金银”和“浸铋后液优先沉铋—沉铋后液入碳酸铜工序”的处理工艺后收效很大, 结果表明:

(1) 控制硫酸浓度200 g/L、氯离子浓度25~ 30g/L、固液比(0.35±0.05):1、反应时间3.0~ 5.0h, 温度80 ~ 90℃条件下, 高铋铜阳极泥浸铋效率平均为73.1%, 脱铋渣含铋为2.37%。

(2) 浸铋后液采用分步沉淀工艺, 控制溶液硫酸浓度为7.5~ 15g/L, 可得到含铋79%的高纯氯氧铋产品, 实现铋的回收利用。

(3) 高铋铜阳极泥经脱铋处理后, 回转窑现有焙烧工艺生产正常, 未对回转窑及辅助设备造成明显腐蚀影响。

(4) 分金、分银工序渣率下降, 固液分离效果好, 粗金粉品位稳定在99 %以上, 粗银粉品位由95 %提高至97 %以上, 有利于金、银的电解精炼。

(5) 高铋铜阳极泥处理为贵冶处理高杂质复杂阳极泥提供了借鉴, 增加了现行工艺对阳极泥原料的适应性, 为贵冶处理其他金银物料奠定了基础。

2003, Vol. 17

2003, Vol. 17