| 稀土金属块状多阳极连续电解 |

近年来, 市场对稀土金属需求量越来越大, 且对质量要求越来越高, 我国现主要采用2kA ~ 3kA稀土电解槽生产稀土金属, 已难以满足市场需要。这类电解槽原来采用整体筒状石墨阳极间歇式电解工艺[1], 主要存在以下问题:①电解过程中随着阳极的逐渐消耗, 阳极电流密度和极距变化大, 导致槽压和电解温度变化大, 炉况不稳定; ②更换阳极时中断电解, 重新电解时需进行升温作业, 电耗高; ③产品质量不稳定, 产品合格率低; ④阳极利用率低、稀土原料和辅助材料单耗高、电解槽损耗大, 平均寿命只有二个月左右; ⑤工人劳动强度大、作业条件差, 安全隐患多。

北京有色金属研究总院曾对稀土金属生产中多阳极连续电解做过研究, 试验中采用棒状阳极, 实现了连续电解, 研究结果表明产品质量较稳定[2]。但在实际生产中应用棒状多阳极存在以下问题:①随着棒状阳极逐渐消耗, 棒状阳极变细, 阳极间隙变大, 石墨电解槽上部直接暴露在空气中烧损严重, 电解槽使用寿命不到一星期; ②随着阳极消耗, 阳极电流密度变化大, 电解过程不稳定; ③阳极导电板裸露于熔体上方的面积太大, 导电板腐蚀严重, 稀土金属中Fe含量超标(达0.23%)。

针对以上问题, 我们研究设计了块状多阳极及相配套的导电装置, 并成功应用于3kA电解槽和10kA电解槽生产中。

1 设计依据电解温度对熔盐电解的影响是一个极其重要的因素[3]。温度过低, 金属分散于熔体, 不易凝聚; 温度过高, 稀土金属活性增强, 金属损失增加, 而且熔盐的挥发增大, 金属、电解质、电解槽气氛、结构材料等一系列相互作用更为剧烈, 电流效率、回收率和金属质量都会因此降低。在通常情况下, 电解电流、熔盐比电阻、阴极电流密度保持较稳定, 电解过程易于控制。

因此, 电解过程中因阳极消耗而产生的极距变化, 是电解控制的重点。电解槽的热量由下式计算:

Q =IV电t

式中:Q———电流通过电解槽时产生的热量, J;

I———电解槽的平均电流强度, A;

V电———电流通过电解槽时的平均电压, V;

t———电解时间, s。

V电=ΔV槽+ΔV母+ΔV效

式中:ΔV槽———电解槽工作电压, V;

ΔV母———槽外母线电压, V;

ΔV效———阳极效应分摊电压降, V。

其中槽电压包括阳极、阴极、电解质电压降和反电动势, 可写为:

ΔV槽=ΔV阳+ΔV质+ΔV阴+V反

资料表明, ΔV质和V反两项分别占平均电压降的35 %~ 40%, 是影响平均电压降中的最大两项[4],而在铝电解中, 如果缩短极距1cm, 则可降低电压30 -45mV[5]。在本项研究中, 测得极距每增加1cm, 电压升高200 ~ 360mV。

在原工艺中, 因单个筒状阳极的消耗, 使极距增大, 导致炉温升高, 炉况较难控制。采用多阳极后, 由于阳极是轮流更换的, 当进入稳定阶段时, 阳极电流密度和平均极距变化相对更小, 基本处于整体阳极消耗到中期的状态(此时往往是电解过程的较佳时期), 从而使电解温度和电解控制更加稳定, 有利于提高产品的一致性和降低金属中主要杂质碳的含量。

根据电解过程中阳极消耗的特点, 为解决采用棒状多阳极对电解槽的烧损问题, 对3kA圆型电解槽设计了弧形块状阳极及相应的导电板装置(万安方型槽设计了板状阳极), 弧形阳极及导电板间的间隙很小, 随着阳极的不断消耗, 其间隙变化不大, 石墨槽上部仍受阳极气体及熔盐蒸气保护, 这样既实现了多阳极连续电解, 又保护了石墨电解槽。

2 试验 2.1 原材料氧化镨, 稀土纯度与稀土总量均≥99%;

氧化钕, 稀土纯度与稀土总量均≥99%;

氟化镨, 稀土纯度≥99 %, 稀土总量≥83%;

氟化钕, 稀土纯度≥99 %, 稀土总量≥83%;

电解质组成:NdF3 :LiF = 88 :12(质量分数, %), PrF3:LiF =89 :11(质量分数, %)。

2.2 电解装置A槽(3 000A电解槽):槽体为圆形石墨坩埚, 阳极为4块圆弧状(90°)石墨板, 厚度为6cm, 每块阳极用螺丝与一单独圆弧状(90°)阳极导电板连接, 4块阳极导电板与整个电解槽盖板压接, 电解槽盖板与整流器正极相连。阴极采用Φ50mm钨棒, 液态金属承接采用Φ130mm钼坩埚。

B槽(3 000A电解槽):槽体为圆形石墨坩埚, 阳极为整体筒状石墨筒, 厚度为6cm, 用螺丝与圆环型阳极导电板连接, 电解槽盖板与整流器正极相连。阴极采用Φ50mm钨棒, 液态金属承接采用Φ130mm钼坩埚。B槽为正常生产中设备, 按与A槽相应方式记录实验数据。

2.3 试验方法对A电解槽, 用电炉变压器升温到电解温度后, 开始通电电解。电解28h左右开始换第一块阳极, 以后每隔20h左右换一块阳极。换阳极时可不舀出熔盐, 不起弧升温, 电解可连续进行, 其余操作与原有工艺相同。

试验过程中, 炉温控制在1 000 ~ 1 100℃, 液面高度36 ~ 37cm, 阴极电流密度5~ 7A/cm2, 电流控制在2 500A左右, 电压控制在10 ~ 11V。

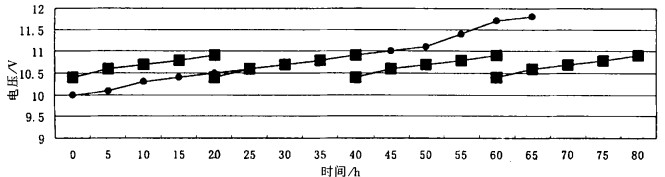

3 试验结果 3.1 对电解电压和温度的影响对金属镨电解进行测试。试验过程中保持电解电流为2 500A, 随着电解过程的延续, 阳极消耗, 电解电压逐步上升, 结果表明:

B槽(筒状整体阳极)电压变化幅度较大(10~ 11.8V), 起始电解时电解温度偏低, 阳极使用50h后, 电压已超过11V, 电解温度偏高, 产量逐步下降, 产出的金属碳含量较高。在实际生产中, 起始电解时需调高电解电流来提高电解温度, 至阳极使用后期, 则需降低电解电流来防止电解温度过高。阳极寿命为67h, 阳极更换后温度下降严重, 需进行电弧升温过程累计用时2 ~ 3h。

A槽(弧形板状多阳极), 4块阳极(相当于一块整体筒状阳极)使用寿命达80h。电解达到平衡后, 电解电压变化幅度较小(10.4 ~ 10.9V), 降幅近72.3%, 电解温度在正常范围内波动, 产出金属量平稳且含碳量低, 电解电流平衡, 可在电解进行时更换阳极, 每块阳极更换过程不到5min, 且无需升温。两种阳极使用过程中电压随时间的变化见图 1。

|

|

-■-为多体阳极系统电压一时间变化曲线; -●-为筒状整体阳极系统电压一时间变化曲线 图 1 多阳极系统与筒状整体阳极系统电压一时间变化曲线对比图 |

3.2 块状多阳极连续电解工艺在生产中的应用

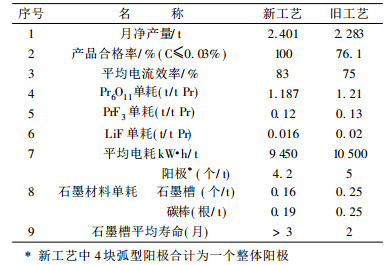

块状多阳极连续电解工艺开发后, 首先在金属镨和金属钕生产上迅速得到了推广, 金属镨试验主要技术经济指标比较见表 1。

| 表 1 金属镨试验结果及单台炉新旧工艺的主要技术经济指标比较 |

|

| 点击放大 |

从表 1中可以看出:采用多阳极连续电解工艺, 电流效率可比原工艺提高8 %, 省去了更换阳极的打弧升温过程, 大幅度降低了电耗, 其中每吨金属镨可节电1 000kW ·h以上, 节电效果显著; 由于更换阳极不再需要中断电解, 每台炉每月可增加电解时间10 ~ 15h, 同时因电流效率的提高, 月净产量增加了118kg; 产出稀土金属的合格率提高23.9%, 产品含碳 < 0.03%的合格率达到100 %, 使稀土金属的生产步入良性循环; 连续稳定的电解过程减少了对石墨槽的损伤, 提高了阳极的利用率, 阳极消耗下降15%以上, 石墨槽寿命从原来的平均2个月提高到3个月以上。另外, 电解过程基本不用清底, 熔盐及原料的机械损耗也大为减少, 每吨金属稀土用量减少30~ 40kg; 采用多阳极连续电解工艺后, 每吨稀土金属生产成本可降低2 000元以上。

4 结论研究开发出的块状多阳极连续电解工艺技术, 为电解过程平稳进行创造了条件, 减小了槽压和电解温度波动的幅度, 提高了产品的产量和质量, 降低了稀土金属的生产成本, 改善了工人作业环境、减轻了劳动强度, 实现了稀土金属电解过程的连续化, 同时为连续生产的大型稀土电解槽的研制奠定了基础。

稀土金属块状多阳极连续电解技术已在国内稀土金属生产行业中得到推广应用。

| [1] |

焦士琢. 一种连续电解生产金属钕及钕铁合金的槽型结构[P], 中国专利: CN 85 1 00748 A, 1986-07-02.

|

| [2] |

李宗安. 采用多阳极降低电解钕中碳含量的研究[J].

稀有金属, 1998, 22(1): 10–12.

|

| [3] |

徐光宪.

稀土(中)[M]. 北京: 冶金工业出版社, 2002: 155-158.

|

| [4] |

杨重愚.

轻金属冶金学[M]. 北京: 冶金工业出版社, 2002: 179-181.

|

| [5] |

邱竹贤.

铝电解[M]. 北京: 冶金工业出版社, 1995: 159-161.

|

2003, Vol. 17

2003, Vol. 17