| 分段凿岩阶段矿房法在遂昌金矿难采厚脉金矿段的应用 |

遂昌金矿是一个集采、选、冶于一体的矿山企业,井下开采一直使用浅孔留矿法。该方法对于顶板稳定的矿体开采是有效的,但对于一些矿脉分支复合频繁、顶板压性构造发育的矿体,开采时贫化、损失大,并且顶板经常冒落,给回采及大放矿处理作业带来极大的安全隐患。为此,我矿与赣州有色冶金研究所合作研究,共同对中矿段Ⅳ-4矿体420 ~ 460中段L26~ L30线较高品位复杂难采的厚脉金矿体进行采矿方法试验。试验表明,应用中深孔分段凿岩阶段矿房采矿法开采复杂难采厚矿体是可行的,保障了作业安全,取得了良好的经济技术指标。

1 地质开采条件矿体为充填热液交代含金银石英脉型矿体,产于前泥盆变质岩的构造蚀变带中,矿体分支、复合频繁、空间关系复杂。矿石矿物由金属矿物和脉石矿物组成,矿石矿化不均匀,厚度变化大,矿体成矿后被断层错动及脉石穿插,造成矿体连续性差,夹石一般厚为1 ~ 3m,局部达5m,回采中难以分采。矿段内主要构造有:⑴ 直接顶板压性构造发育,整体稳固性差,暴露后可能冒落; ⑵ 北东方向有一条1 ~ 2m宽的张扭性断层斜切矿体,对采矿有一定影响。

矿体走向59°,倾向149°,倾角45~ 60°,平均水平厚度11.5m,最大水平厚16.6m,加上夹石,局部达21.4m。矿体顶底板均为黑云母斜长片麻岩,坚硬稳固,f =14~ 15。矿石坚硬稳固,f =19,不自燃、不结块。矿段总地质储量10余万t,平均品位Au:15.23g/t,Ag:164.07g/t。矿区内除裂隙水外,无其它水源补给,水文地质条件简单。

2 采矿方法及工艺 2.1 采矿方法选择根据矿段地质开采条件,经过分析比较,选择垂直上向中深孔分段凿岩阶段矿房采矿法,其工艺要点是:采用平底结构,漏斗受矿,电耙出矿,分段上向垂直扇形中深孔落矿。

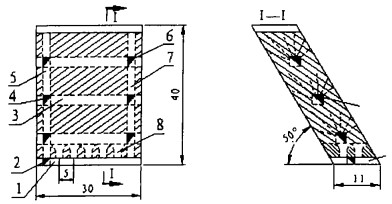

2.2 矿块布置及其构成要素如图 1所示,矿块沿矿体走向布置,矿块长25~ 30m,阶段高40m,底柱高6m,不留顶柱,分段高9~ 12m,漏斗间距5m,每个矿块包含底部结构、两条天井(一条人行材料井、一条切割井)、三条凿岩平巷及切割横巷。

|

|

1.电耙道;2.电耙硐室、电耙台架及组车巷; 3.分段凿岩平巷;4.分段联络道; 5.人行材料井;6.切割横巷; 7.切割天井(切割槽);8.漏斗(斗川、斗颈) 图 1 中深孔分段凿岩阶段矿房法 |

底部结构采用平底电耙耙架出矿系统,电耙道布置在矿块底部+420m标高矿脉中央,两侧漏斗交错布置,间距5m,落矿前进行扩漏,电耙道端部布置组车运输巷、电耙硐室和电耙装矿台架。

2.3 采准切割矿块分成三个分段,凿岩平巷沿矿体走向布置在矿脉中央,标高分别为+426m、+437m、+448m;在矿块的一端布置切割天井及切割横巷,另一端底板布置人行材料天井,人行材料井与分段凿岩平巷之间布置长约5m的联络道联通。电耙道、切割天井、联络道规格2m ×2m,人行材料井规格2m×1.5m,分段凿岩平巷、切割横巷规格3m×3m。

2.4 回采 2.4.1 落矿方式在各分段凿岩平巷及切割横巷内用YGZ —90型凿岩机钻凿垂直上向扇形中深孔,钻头采用Φ55mm的合金梅花钻头,各排炮孔排面垂直凿岩巷道,且相邻排的炮孔交错呈“之”字形排列,孔底距1.6 ~ 1.8m,排距1.0~ 1.2m。采用BQ—100装药器装2#岩石粉状炸药,装药系数0.5 ~ 0.8,装药密度0.95g/cm3,每孔内用2枚毫秒导爆管与导爆索非电复式起爆,同排同段,排间毫秒微差爆破。

2.4.2 回采次序以切割天井为自由面,首先爆破切槽内炮孔,形成切割立槽,然后再依次爆破各分段排炮。每次爆破4 ~ 8排,上分段超前下分段1 ~ 2排距离,形成阶梯式工作面。每次爆破后将矿石出完再进行下一次爆破。

2.4.3 矿石运搬每次爆破后,矿石将崩落至矿块底部,直接由出矿漏斗受矿,用30kW电耙将矿石由电耙道耙至台架直接装入矿车经运输巷运出。

2.5 采场通风矿块通风纳入整个矿山通风系统,新鲜风由人行材料井进入各分段工作面,污风经过切割槽进入上中段回风巷排出。采准切割巷道独头掘进时用5.5kW局扇通风。

2.6 矿柱回收及空区处理由于矿石品位较高,上中段(460中段)底柱在第三分段布置相应中深孔回收,本矿块底柱由380中段采场一起回收,不浇筑人工混凝土底柱,以降低开采成本,缩短采矿周期。

回采结束后,采用废石充填处理采空区。

2.7 主要技术经济指标该方法经过中矿段Ⅳ-4矿体420 ~ 460中段L26 ~ L30线4247 -1、4247采场试验,采出矿石量20 200t,经核定计算,主要技术经济指标如下:

矿块生产能力:150~ 200t/d

采切比:13.8m/kt

贫化率:8 %

损失率:3 %

大块率:15 %

凿岩台效:25m/台班

每米崩矿量:4.32t/m

炸药单耗:0.31~ 0.45kg/t

直接成本:10.9元/t

3 采场结构及工艺参数优化 3.1 分段高度分段高度是该采矿法的一个重要参数,其大小直接与采准工作量有关。增大分段高度,可减少采准工作量,但分段高度的增加受凿岩设备和矿体赋存条件的制约。

增大分段高度,炮孔深度随之增大,当炮孔超过一定深度时,凿孔速度显著下降,炮孔偏斜度随之增加,夹钎断钎事故也随之增多,这不仅降低了凿岩速度,而且使炮孔质量下降,影响爆破效果(如增加大块率,产生悬顶、立槽等)。该矿段矿体分支复合频繁,矿石坚硬,为降低矿石贫化损失率,充分回收资源,充分发挥YGZ —90型凿岩机的效率,试验总结出合适的分段高度为9~ 11m。

3.2 凿岩爆破参数优化在回采落矿中,爆破效果的好坏,不仅与矿石坚固性(普氏系数)、结构构造、节理裂隙发育程度等地质开采条件有关,还与最小抵抗线、孔底距、炮孔密集系数等参数有关。

最小抵抗线、孔底距、炮孔密集系数等参数是影响爆破效果好坏的重要因素。抵抗线小,每排扇形炮孔的炮孔数少,孔底距大,炮孔密集系数小,但爆破时容易破坏后排炮孔; 抵抗线大,同排炮孔数多,孔底距小,孔口处炮孔过于密集,爆破时容易从炮孔之间击穿,产生大块和爆破立槽。根据矿体物理力学性质及其节理裂隙发育程度,试验总结出与我矿岩性相宜的参数:排距为1.0 ~ 1.2m,孔底距为1.6 ~ 1.8m,孔深小于18m,获得了良好的爆破效果。

4 结语我矿多年的生产实践证明,中深孔分段凿岩阶段矿房采矿法具有生产能力大、回采强度高、作业安全可靠等优点。根据地质变化情况,分段凿岩巷可灵活布置在夹石中,通过合理布置炮孔,可较大幅度地降低矿石损失率。我矿己用该采矿法安全地开采了中矿段4矿体420~ 460中段L26~ L30线4247-14247、4249-1、4249-2、4249等五个试验采场,共回采矿石9万余t,取得了良好的经济效益,并通过试验获得了适合我矿岩性的凿岩爆破参数及矿块结构参数。采用平底结构电耙出矿,降低了底柱高度,増加了备采矿量。该方法现己在W矿体的其它矿段推广应用,为我矿下一步开采西矿段矿体及铅锌矿体提供了切实可行的采矿方法。

2003, Vol. 17

2003, Vol. 17