| 密闭鼓风炉炼铜物料平衡电算程序的开发与应用 |

铜的冶炼工艺分为火法和湿法两大类。粗铜火法冶炼工艺又有十多种。富氧密闭鼓风炉克服了传统密闭鼓风炉的焦率高、出炉烟气SO2浓度低、环保达标难等主要缺点,从而又有了新的活力。据不完全统计,全国目前有十余家中小型炼铜厂采用富氧密闭鼓风炉炼铜工艺。长沙有色冶金设计研究院近年来设计的几家中小型粗铜冶炼厂,从原料来源,投资额度,建厂规模,技术力量等考虑,采用了进一步完善的富氧密闭鼓风炉炼铜工艺。该工艺易操作掌握,环保能达标,且投资省、见效快。

就冶金计算而言,这一工艺的特点是返回物料多,参数多,而使物料平衡计算变得复杂,需解多元一次方程组。并且参数的选取不是一次就能定得合理的,需要经过设定—计算—修正—再计算多次反复的过程。不难想象,用手工计算,既费时(一般需要15~20d),又易出错。有时为了节省时间,往往算到一定程度就不算了,同时采用调整和反算分布率的办法求得平衡。当计算完毕,发现某些分布率需要更正,但由于耗时太多,往往采取迁就的态度,即不修改分布率,也不重新计算。但这种结果是比较粗糙的,若要进行方案比较,则需花费较多的时间与精力用在冶金计算上。为此,研究编制了密闭鼓风炉炼铜物料平衡电算程序,取代传统的人工计算方式,减轻了设计人员的劳动强度,节省了时间,大大提高了工作效率,为工艺优化设计提供了可靠的技术保障。

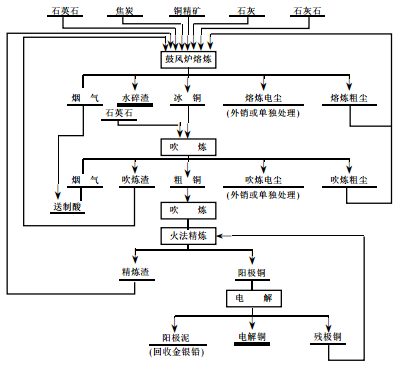

1 工艺流程简介密闭鼓风炉炼铜的工艺流程见图 1。铜冶炼一般分为熔炼—吹炼—火法精炼—电解精炼4个主要工序。密闭鼓风炉炼铜流程中返回熔炼的中间物料有吹炼渣,火法精炼渣,熔炼粗尘,吹炼粗尘。为了提高进鼓风炉物料的块料率,有的厂家增设了制团工序,也有的厂家将部分熔炼渣或冰铜返回。

|

| 图 1 密闭鼓风炉炼铜工艺流程图 |

2 数学模型的建立

以100kg冰铜为基础进行物料平衡计算。设:

X(1)—产100kg冰铜应加入的精矿量;

X(2)—产100kg冰铜对应产熔炼渣量;

X(3)—产100kg冰铜应加入的石英石量;

X(4)—产100kg冰铜应加入的石灰石量;

X(5)—产100kg冰铜应加入的焦炭量。

2.1 数据文件中需要输入的部分数组或参数(1) 数组说明

CJ(I)I=1,11—铜精矿中Cu、S、Fe、SiO2、CaO等的含量;

CAC(I)I=1,11—石灰石中Cu、S、Fe、SiO2、CaO等的含量;

CAO(I)I=1,11—石灰中Cu、S、Fe、SiO2、CaO等的含量;

SI(I)I=1,11—石英石中Cu、S、Fe、SiO2、CaO等的含量;

CZ(I)I=1,11—吹炼渣中Cu、S、Fe、SiO2、CaO等的含量;

JZ(I)I=1,11—精炼渣中Cu、S、Fe、SiO2、CaO等的含量;

C(I)I=1,11—焦炭中Cu、S、Fe、SiO2、CaO等的含量;

GZ(I)I=1,11—熔炼渣中Cu、S、Fe、SiO2、CaO等的含量;

GDJ(I)I=1,11—熔炼电尘中Cu、S、Fe、SiO2、CaO等的含量;

CUJ(I)I=1,11—吹炼粗尘中Cu、S、Fe、SiO2、CaO等的含量;

CDJ(I)I=1,11—吹炼电尘中Cu、S、Fe、SiO2、CaO等的含量;

BC(I)I=1,11—冰铜中Cu、S、Fe等的含量;

YC(I)I=1,11—阳极铜中Cu、S、Fe等的含量;

CC(I)I=1,11—粗铜中Cu、S、Fe等的含量。

(2)参数说明

JR—混捏精矿在混合矿中的比率,

JR =精矿/(精矿+块矿);

GCR—焦率;

RO—混捏精矿配石灰比率;

GDR—熔炼电尘率;

CCR—吹炼粗尘率;

CDR—吹炼电尘率;

DST—熔炼脱硫率;

RZ—火法精炼渣率;

R2~R5—分别为熔炼、吹炼、火法精炼、电解工序铜的回收率。

2.2 方程式 2.2.1 经验关系式这类关系式是指来源于实践的一系列经验系数、分配率等。如脱硫率、回收率、焦率、烟尘率,砷、锌在熔(吹)炼产物中的分配率等。

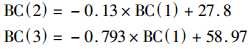

例如,冰铜中的S、Fe和Cu存在如下关系式[1]:

|

吹炼过程中石英熔剂量(F2)与冰铜重量、铜品位,石英及吹炼渣中SiO2含量有如下经验关系式[1]:

|

总脱硫率可按如下经验公式粗略计算[2]:

|

式中K为FeS氧化率,一般为0.2~0.5。

对应100kg冰铜所产中间物料计算如下:

吹炼粗尘F3=(100+F2)×CCR

吹炼电尘F4=(100+F2)×CDR

粗铜F5=R3×[100×BC(1)-F1×CZ(1)-

F3×CUJ(1)-F4×CDJ(1)]/CC(1)

阳极铜F6=F5×R4×[CC(1)-RZ×JZ(1)]/

YC(1)

精炼渣F7=F6×RZ

2.2.2 质量平衡方程式大多数方程式属于此类,即根据物质不灭定律列出平衡方程式:

Σ加入物中某元素=Σ产出物中某元素

根据吹炼过程中铁的平衡,便可求得100kg冰铜产出的吹炼渣量F1:

F1=100×BC(3)/CZ(3)

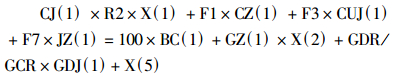

根据熔炼过程中主要元素或化合物的平衡,可列出如下方程式组。

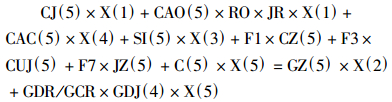

Cu平衡:

|

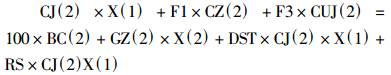

S平衡:

|

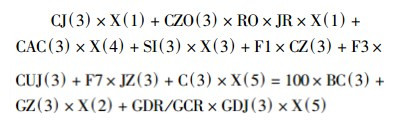

Fe平衡:

|

SiO2平衡:

|

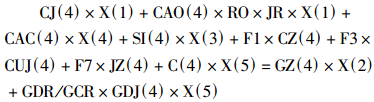

CaO平衡:

|

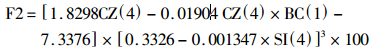

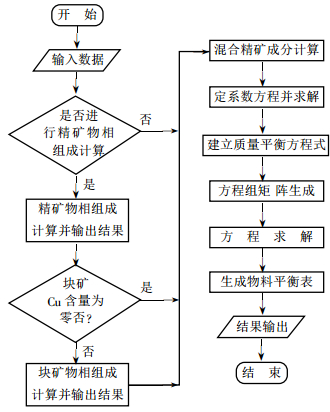

程序框图见图 2。用FORTRAN-77计算机语言编程,方程组采用高斯消元法求解。

|

| 图 2 物料平衡计算程序框图 |

3.2 主要功能

使用时只须将铜年产量、精矿及其它物料(包括中间产物)成分、烟尘率、回收率、焦率等输入数据文件。大部分数据在文件中已给,只需确认。运行后即可得到下列结果。

(1) 铜精矿和块矿合理物相组成;

(2) 熔炼物料及金属平衡表;

(3) 吹炼物料及金属平衡表;

(4) 火法精炼物料及金属平衡表。

4 应用密闭彭风炉炼铜物料平衡电算程序的编制,给铜冶炼厂的设计带来了很大的方便,减轻了设计人员的劳动强度,节约了时间,大大提高了工作效率。设计人员可以对多种计算结果进行比较,反复商讨研究各种计算参数,从而使参数的选取更符合生产实际,计算结果更具有指导意义,为工艺设计提供了可靠的技术资料。

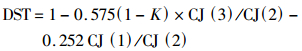

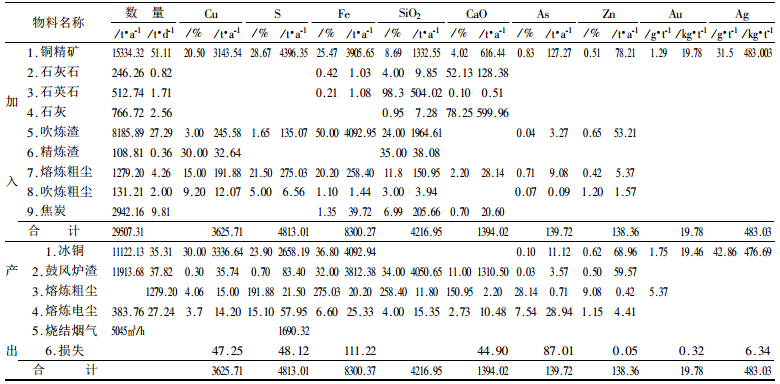

表 1为年产3 000t电铜工程计算实例(仅给出鼓风炉熔炼物料及金属平衡表)。该程序投入运行以来,首先对广西河池铜厂年产3 000t电解铜和四川康西铜冶炼厂10 000t粗铜的设计进行了验证计算。以后又先后在该院承担的多项铜冶炼工程高阶段设计中,用来进行冶金计算。

| 表 1 鼓风炉熔炼物料及主要金属平衡表 |

|

| 点击放大 |

5 结语

编制的密闭鼓风炉炼铜物料平衡电算程序可以在几秒钟内完成铜冶炼工艺冶金计算,只须反复调整个别参数,便可得出符合实际的结果。

该程序目前还只应用于密闭鼓风炉炼铜物料平衡计算,作进一步扩充和完善后,可用于其它火法炼铜流程的冶金计算。若能将其应用于生产控制和生产管理等方面的计算将更有实际意义。

| [1] |

黄建国, 郭先健. 铜转炉操作中石英熔剂平衡计算数学模型[J].

有色金属(冶炼部分), 1994(4): 4.

|

| [2] |

北京有色冶金设计研究总院, 长沙有色冶金设计研究院, 南昌有色冶金设计研究院.

重有色金属冶炼设计手册(铜镍卷)[M]. 北京: 冶金工业出版社, 1996: 110.

|

2003, Vol. 17

2003, Vol. 17