| 氧化钇微粉的制取 |

2. 崇义章源钨制品有限公司, 江西 崇义 341300

2. Chongyi Zhangyuan Tungsten Products Co., Ltd, Chongyi 341300, Jiangxi, China

氧化钇粉末是一种功能材料, 在航空、航天、原子能和高技术陶瓷领域的应用已显示出其优越的性能。可将其均匀地弥散到合金中, 获得强化的超耐热合金。也可将Y2O3和ZrO2烧结成具有高强度和韧性的稳定ZrO2陶瓷, 用于刀具和机械零件。为了获得不同种类、不同性质和不同粒径的微粉, 人们研究发展了多种方法。无论是尿素水解法、氢氧化物沉淀法、溶液凝胶法, 还是醇盐水解法、有机物-金属盐法、乳酸喷雾热分解法等技术都不同程度存在工艺复杂、成本高、引入杂质、周期长等缺点而不适用于工业生产。相反, 草酸盐沉淀法则已成功地用于工业化生产荧光级不磨Y2O3粉末。然而生产实践证明, 传统草酸盐沉淀法制备的Y2O3粉末平均粒径在4~ 6μm之间。若想生产粒径更小的Y2O3粉末, 各厂家无一例外地在H2C2O4水溶液中加入NaOH以调节pH值。但这很容易引入杂质, 给生产99. 999% Y2O3带来困难, 且增加了成本。

笔者针对上述问题, 首先对草酸盐沉淀反应进行了一般的动力学分析, 进而设计了一沉淀工艺以降低晶体生长速度、增大溶液过饱和度, 成功地在不改变原有工艺成本、工艺条件、产品指标的基础上制得了2~ 3μm的Y2O3粉末。

1 沉淀条件对氧化钇粒度的影响试验 1.1 试验试剂精制草酸; 纯度≥99.999%的YCl3溶液; 去离子水。

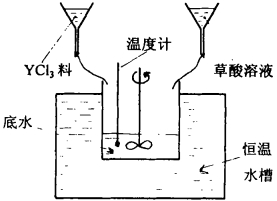

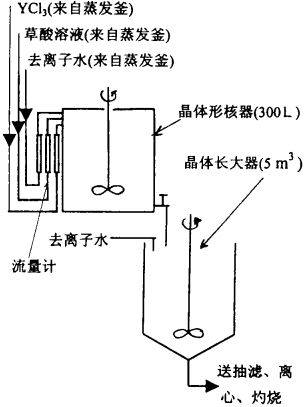

1.2 试验装置本试验所采用的试验装置如图 1所示。

|

| 图 1 氧化钇微粉合成装置 |

草酸及稀土加入质量比为2.2:1。图 1中底水是指事先加入一定量的去离子水, 以便在初始加入YCl3及H2C2O4溶液时, 搅拌桨可起到搅拌作用。

1.3 化学分析方法(1) 溶液中稀土浓度的测定采用EDTA滴定法, 稀土组分用ICP离子光谱仪分析。

(2) Y2O3粒径大小采用库尔特粒度仪测定。

1.4 试验操作取100 mL已知浓度的料液于小烧杯中待用。计算所需草酸量, 放入另一小烧杯中, 用去离子水加热溶解, 待用。取规定量底水于2 000 mL烧杯中, 放入恒温器里, 待体系温度稳定后, 在搅拌情况下同时加入料液和草酸溶液。然后继续搅拌1~ 2min, 静置陈化3~ 5 min, 抽滤。Y2(C2O4)3于马弗炉中在850℃下灼烧2.5h。

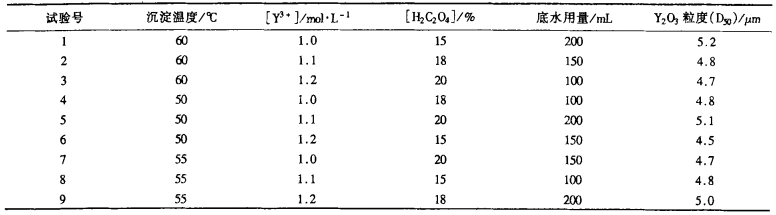

2 试验结果及讨论 2.1 试验结果在大量探索试验的基础上, 采用正交试验方法, 确定了沉淀工艺条件, 结果见表 1。

| 表 1 沉淀条件对产物粒度的影响 |

|

| 点击放大 |

2.2 结果讨论

依据结晶学原理可知, 影响团聚体粒径大小的因素主要有溶液温度、浓度、pH值、混液速度及陈化条件等。综合实验结果, 可得出各影响因素影响粒径的大致方向。

2.2.1 料液浓度从表 1可以看出, 随着料液中稀土Y3+浓度的增加, Y2O3粉末粒径变小。这是由于当溶液中Y3+浓度增加, 晶核生成速度加快, 导致有利于微粉的生成。但浓度过大或加入过快, 都易产生块状物, 难以分散; 若反应物浓度过低, 则反应的过饱和度低, 成核速率小, 粒径粗。生产及实验证明, 料液浓度为1.0~ 1.2mol/L都是适宜的。

2.2.2 沉淀温度沉淀温度对Y2O3粒度的影响表现为两方面的趋势。一方面, 温度升高, 则反应速度加快, 草酸溶解度及离解度增加, 粒径变小; 另一方面, 温度升高, 草酸分解, 参与反应的有效草酸量减少, 同时, 粉末团聚物也相应增加, 促使沉淀粒子长大。根据有关文献统计, 反应体系温度在55~ 65℃, 粉末粒径最佳。

2.2.3 草酸溶液浓度实验结果表明, 草酸溶液浓度对团聚体粒径大小影响不明显, 这可以从草酸的离解得到解释。草酸为二元弱酸, 其离解度非常小:

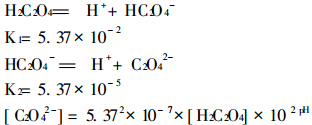

|

由此可见, [C2O42-]与[H2C2O4]成正比且系数非常小, 在草酸饱和之前改变其浓度, [C2O42-]的绝对变化量是很小的。即表现为草酸溶液浓度对产物粒径影响不明显。

2.2.4 底水量及温度在沉淀过程中, 底水对粒径的影响是通过其他因素的影响而间接形成的。若底水量大, 则反应时溶液浓度减小, Y2O3粒径也变大; 同时, 若在非恒温器中进行反应, 底水的量和温度直接影响着反应体系温度的高低。

当然, 影响Y2O3粒径大小的还有其他因素, 如混液方式、混液速度等。不过, 经生产实践证明, 无论在这些因素中如何变动, 都很难得到 < 4μm的Y2O3粉末。文献[1]指出, 利用在沉淀反应体系中加入NaOH试剂, 降低反应体系酸度, 可大大增加反应过饱和度, 加快反应成核速度, 降低产物颗粒尺寸, 得到 < 2μm的粉末。但这在工业上存在困难。首先, 加大了生产成本。其次, NaOH中所含杂质较多, 如Si、Cl、Fe等, 而在生产99. 999%的Y2O3时, 要求Fe < 2μg/g、Si < 5μg/g、Cl < 590μg/g, 若在反应时加入NaOH, 所得产品不易达标。

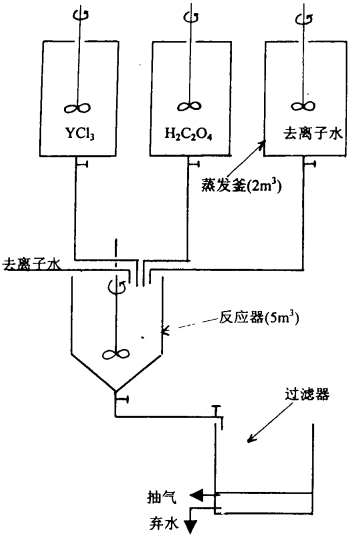

3 氧化钇微粉制取的改进工艺 3.1 氧化钇常规工业生产设备和技术条件以上所讲是指在实验室中所做试验的一般结论, 若想推广到工业上规模生产, 这之间还有一定差异。首先, 试验条件及环境有差异。其次, 在工业上, 应使各影响粒径的因素尽量简化, 以使其中某些因素固定, 而只以某几个因素为可变量, 以方便操作, 沉淀装置如图 2。

|

| 图 2 常规工业生产设备连接图 |

沉淀时, 各影响粒径的因素做如下操控:

(1) YCl3料液:料液以P507槽出来的YCl3 (99.999%)为料液, 其浓度为1.0~ 1.2mol/L, 不稀释, 不浓缩, 也不加热。

(2) H2C2O4溶液:如上所述, H2C2O4溶液浓度对粒度影响很小, 因此, 为考虑操作方便, 选择饱和草酸溶液作沉淀剂, 即控制H2C2O4溶液浓度为15% ~ 20%(重量百分数), 温度为80~ 90℃。

(3) 底水:底水的量及温度是关键之一。因为, 底水的量及温度决定了反应体系的浓度及温度。生产上往往是通过控制底水的量及温度以获得一系列粒度不一的产品。

(4) 混液速度:这是关键之二。混液速度快, 则粒度细。生产上有时为获得较粗的Y2O3, 往往以半流量加入各物料。

3.2 改进的氧化钇微粉生产设备和技术条件传统草酸盐沉淀法制备荧光级Y2O3粉末, 由于其粒度(D50)在4~ 6μm之间, 而作为新材料的粉体材料要求高纯、较细及高均一性。必须对传统沉淀法进行改进。

采用在沉淀过程中加入有机溶剂作分散剂、水蒸气热分解的改进工艺制备了Y2O3微粉[2], 这是一个很好的方向。不过不适合于工业上大规模生产, 且加大了成本, 引入了杂质。

笔者通过对沉淀微观过程的分析, 通过降低晶体长大速度、增大溶液过饱和度, 制取了客户所需要的Y2O3粉末。

3.2.1 试验分析、操作方法和试验装置实验试剂及化学分析方法同上。

本试验直接在生产上以小试的方式进行试验。试验装置如图 3所示。

|

| 图 3 改进沉淀装置图 |

操作方法:在搅拌情况下把YCl3、H2C2O4、去离子水同时加入反应器即形核器中。在反应进行的同时, 一部分先进入反应器的反应体系会流至沉降器即长大器中。事实上, 反应器同时也起了中转器作用。

3.2.2 试验技术条件(1) YCl3料:

浓度: 1.20mol/L, 不加热;

流速: 0.70dm3/min;

加入量:424dm3。

(2) H2C2O4溶液:

固体草酸量:140kg;

去离子水量:700dm3;

温度:70~ 80℃;

流速:1.11dm3/min。

(3) 去离子水:

流速:3.00dm3/min;

实际测得反应体系温度(沉降器中)为42℃。

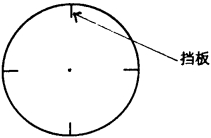

3.2.3 试验结论及机理探讨采用改进的沉淀装置和技术条件所制取的氧化钇粒度(D50)为2.7μm左右, 并且有很好的重现性。因此, 此种沉淀工艺, 可较大的降低Y2O3的粒径。若再结合对去离子水流量和搅拌的控制, 效果更佳。即去离子水流速小, 则粒度更小; 在生产上, 我们也通过改进反应器, 以增加搅拌效果, 细化氧化钇粉末粒径。对反应器改进如图 4所示。

|

| 图 4 改进的反应器(俯视图) |

关于实验机理, 笔者认为有两点值得指出:一是各物料进入形核器进行反应, 短时间便转入长大器中。转入形核器的反应体系里的氧化钇颗粒避免了与高浓度的新鲜料液接触, 因此, 这部分颗粒的生长速度相对而言是降低了。二是由于重力作用, 在形核器的上下部, 颗粒存在浓度差, 上部固相浓度较小, 底部固相浓度较大。而底部浓度较大的颗粒较早地流入到了沉降器中, 因此, 这样的反应体系相对于传统的反应体系而言, 在反应器中溶液过饱和度增大了, 反应的成核率更高, 颗粒更小。这两个机理, 一个作用在晶粒的成核上, 一个作用在晶粒的生长上, 二者综合作用, 使得改进工艺所生产的氧化钇颗粒粒径明显降低。

4 结论(1) 采用传统草酸钇沉淀所制备的Y2O3粉末, 其粒径为4~ 6μm, 通过对料液浓度、底水温度、底水量等的控制, 可制得粒度不一的系列Y2O3产品。

(2) 本工艺通过降低晶体长大速度、增大溶液过饱和度, 极大细化了Y2O3粉末粒径, 工艺简单, 产品质量不受影响, 生产成本没有增加。

| [1] |

刘琪. 沉淀物结构与性状对氧化钇超细粉末性能的影响[J].

稀土, 1992, 13(6): 24–29, 67.

|

| [2] |

邓汝富. 氧化钇微粉的研究[J].

南方冶金学院学报, 1996, 17(3): 217–221, 236.

|

2002, Vol. 16

2002, Vol. 16