| 电流密度对稀土熔盐电解影响的探讨 |

轻稀土金属的生产目前基本采用氟化物体系熔盐电解工艺, 石墨电解槽是主要的生产设备[1]。电流密度是电解槽的重要技术参数之一, 阳极电流密度(Da)、阴极电流密度(Dc)以及体电流密度(Dρ)的选择是否合理, 直接关系到电解槽能否稳定运行以及运行是否经济合理。为此进行了三大电流密度对电解运行状况影响的试验研究, 以确定合理的稀土熔盐电解电流密度。

1 试验 1.1 试验材料主要材料:氧化钕、氟化钕、氟化锂, 均为99%以上的工业品。

1.2 试验设备及相关仪器2000A、2500A、3000A稀土熔盐电解槽各一台; 40kW电炉变压器一台; 2000A、2500A、3000A/ 0~ 12V整流柜各一台; 定碳仪等稀土金属检测仪器一套; 温度测定仪一套。

1.3 试验方法采用电炉变压器起弧升温启动电解槽, 加入电解质继续升温至正常电解所需温度后, 按试验要求采用不同整流柜输出电流进行电解, 如果电解运行良好, 则进行正常生产并考察阴极电流效率及电耗指标, 否则就及时中断电解或电解运行两天并记录数据后, 再调整电解电流, 进行正常生产。

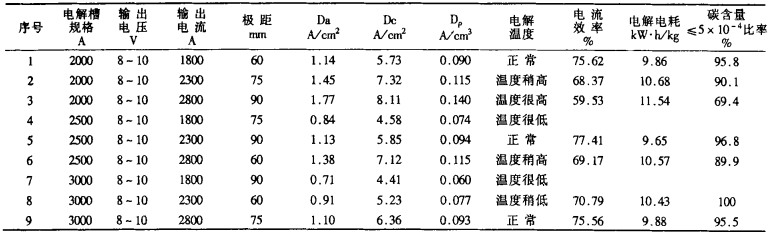

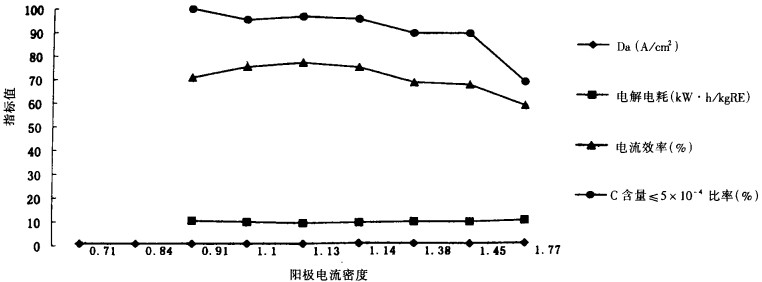

2 试验结果及讨论 2.1 试验结果通过整流柜与电解炉的不同搭配, 控制电解电压为8. 0~ 10. 0V, 实现电解电流的变化, 从而改变电流密度, 观察电解运行状况, 记录有关数据。试验结果如表 1、图 1所示。

| 表 1 实验条件与结果 |

|

| 点击放大 |

|

| 图 1 阳极电流密度与电解指标关系图 |

试验过程中发现: 4#、7#试验尽管电解前已将电解质加热至规定要求, 但一旦进入电解状态, 电解质温度急剧下降(4#试验情况比7#试验稍好), 电解质逐渐变稠并在槽底四周结壳, 结壳面随着电解时间的推移逐渐上升, 最终导致电解无法进行。

其余试验组合均能使电解槽运转。其中1#、5#、9#组合的电流效率高(> 75%), 相应电解电耗明显较低即 < 9. 90kW·h/kgRE, 金属含碳量≤5×10-4的比率均超过95%; 2#、3#、6#组合的电解质温度偏高, 电效、电耗及合格率指标相应较差, 尤其3#组合电解质温度非常高, 挥发损失严重(可观察到明显的挥发现象), 电效仅59.53%, 电耗高达11. 54kW·h/kgRE, 金属含碳量≤5×10-4的比率低于70%; 8#组合电解质温度偏低, 金属含碳量低, 但金属浇铸困难, 渣金分离效果差, 金属易夹杂电解质。

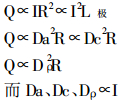

2.2 结果讨论稀土熔盐电解为自热过程, 要维持电解正常进行, 则必须维持电解槽的热平衡[2]。电解电流用于提供电化学和维持电解槽热平衡所需的能量, 电能转变成热能存在以下关系:

|

要使电解槽达到热平衡, 则必须使Q达到一定值, 换句话即是:电流密度D必须超过一定值, 只有这样才可提供足够热量。

4#、7#试验电流密度明显偏小致使电解槽无法正常运转。其余试验中提供的电流密度足以提供电解槽运行所需的热量, 使电解能够进行。由于一方面阴极电流密度增大, 电化学反应使阴极逐渐出现表面过热; 另一方面体电流密度增大, 电阻发热使电解质温度逐渐升高; 同时阳极电流密度增大, 电解质的循环加剧。因此当电流密度过大时, 电解体系内的二次反应剧烈进行, 导致电流效率降低, 电解电耗相应增加, 金属的碳含量增高如图 1所示。

此外, 阴、阳极极间距在合适范围内增大, 将有利于电解槽在较低电流密度条件下运行, 从而获得较高的电效(如5#试验)。

对于现行工业化的2000~ 3000A电解槽, 阴极电流密度取值范围为5.5~ 6.5A/cm2、阳极电流密度取值范围为1.0~ 1.25A/cm2、体电流密度取值范围为0.08~ 0.10A/cm3较为适宜, 可获得较好的经济效益。

3 结论电流密度过低时, 由于无法提供足够的热量维持电解槽热平衡, 电解槽难于运行; 电流密度足够大时, 可维持电解槽正常运转, 但随电流密度增大, 阴极表面发热量增加, 电解质温度升高, 电解质循环加剧, 促进了二次反应的进行, 致使电效、电耗及金属碳含量指标逐渐变差; 实验证明2000~ 3000A工业电解槽电流密度适宜取值范围为: Da1.0~ 1.25A/cm2, Dc5.5~ 6.5A/cm2, Dρ0.08~ 0.10A/cm3。

| [1] |

徐光宪.

稀土(中册)[M]. 北京: 冶金工业出版社, 1995: 256-2701.

|

| [2] |

王林生. 轻稀土元素共电积研究[J].

江西有色金属, 1999, 13(4): 19–211.

|

2002, Vol. 16

2002, Vol. 16