| 模具真空热处理技术的进展及应用 |

模具是工业中重要的成形装备, 现代工业生产对模具提出了速度快、质量好、成本低、寿命长的要求。模具的热处理是影响上述四大要求的一个关键环节, 在模具的各种热处理工艺中, 真空热处理有许多独特的优点。近年来国内外在模具真空热处理方面有较快发展, 其中外国的一些公司以其先进的模具材料、真空热处理设备向台湾、香港进而向大陆地区扩展。笔者曾在深圳的一个外资模具热处理中心工作了一段时间, 对目前国际上最新的模具真空热处理技术有了一定的了解, 特在此对所了解到的国内外这方面的一些最新信息、状况作一介绍。

1 模具真空热处理的意义模具制造成本高, 其质量、寿命是影响产品质量、成本的关键因素。所以对模具热处理时的表面质量、变形等都有很高的要求。为了防止模具在热处理时产生的表面氧化、脱碳和增碳, 传统的模具热处理主要采用盐浴炉加热或箱式炉保护加热, 后来也采用可控气氛加热, 但这些加热方法在高温加热时要想使气体介质、保护剂或盐浴在全部加热过程中一直保持中性以防止它们和金属发生反应是比较困难的。

真空则可作为理想的加热介质来处理模具。模具经真空热处理后, 表面光亮、不氧化脱碳增碳、形状尺寸变化小、耐磨性好、综合性能优良, 使用寿命长, 可省去或减少磨削加工[1]。

真空是热处理的一种理想“气氛”。真空热处理具有防止工件表面氧化、净化表面、脱脂脱气等作用, 工件经真空热处理后机械性能高而且质量稳定。另外, 真空热处理还具有自动化程度高、无污染、无公害、操作环境好等优点。

我国热处理行业“九五规划和2010年设想”所列的四个技术目标为:金属材料的少或无氧化加热; 真空热处理; 节能; 电子计算机的应用。而真空热处理是其中一个重要的发展方向。

2 现代真空热处理的一些最新技术真空热处理的实施, 受设备的制约很大, 需要有现代的真空热处理炉才能加热到足够高的温度, 有足够的冷却能力和生产效率实现对不同钢种、较大尺寸与较大重量的工件进行不同工艺的处理。

40多年来, 真空热处理从无到有, 炉子的制造技术及真空热处理技术不断地发展提高。现代真空热处理炉所采用的一些先进技术主要为加热、冷却技术。

2.1 对流加热真空炉每次热处理开始时都先要抽真空到1~10Pa才开始加热。传统真空炉仅仅只有辐射加热, 这使低温阶段的加热速度很慢。现代真空炉开发了真空正压对流加热技术, 该技术是在真空炉升温的低温阶段充入约1.5×105Pa的惰性气体(N2), 开动循环风扇实施对流加热。加热至750℃左右后, 再将充入的惰性气体抽出(抽至所需要的真空度), 在升温的高温阶段仍然实施真空辐射加热。这既提高了低温阶段的加热速度, 又保留了高温阶段真空辐射时加热脱气、加热均匀的效果。这是第三代真空炉加热的特点, 可以达到高装载量、密集装炉。

2.2 冷却方式 2.2.1 高流率高压气体淬火真空热处理的冷却方式是由油冷发展到气冷的。经实践发现, 气冷方式与油冷方式相比除了炉子的构造和操作比较简单外, 处理材料的表面状态也更好、变形更小, 也不需要繁杂的后道脱脂、清洗工序。

为提高气体淬火的冷却能力, 现代真空热处理发展采用了高压(5~10)×105Pa、超高压(20×105Pa)的气体(N2或N2+He、H2)淬火技术。

当采用(5~6)×105Pa的N2冷却时, 冷却能力和一般盐浴淬火的冷却能力相当, 可使ƒ40mm的高速钢完全淬透, 适用于一般工模具钢的热处理。

2.2.2 2R冷却方式淬火时以2个方向的气流对工件进行冷却, 称为2R冷却。冷却时, 气体由上向下或由下向上通过炉料流动, 气体方向可交替更换, 可以预先规定一个时间间隔, 如由上10s再由下10s。这种2R系统可使炉料得到均匀的冷却并可使变形达到最小。

更进一步的2×2R冷却方式, 不但有上下方向的冷却气流变换, 且有左右方向的气流变换。

2.2.3 等温冷却功能为使大尺寸、形状复杂的工件淬火时不会因表面和心部的冷却速度差异过大而产生大的变形, 先进的真空炉还具有等温冷却功能。

等温冷却的温度一般是在高于马氏体开始转变的温度(400~450℃), 实施这一工艺时要在工件的表面和心部分别装上两支热电偶, 心部的热电偶插在模具中心或靠近中心的孔洞或螺孔处。在淬火冷却过程中当工件表面冷至设定的温度时, 程序控制器会将冷却气体的压力降低, 将冷却风扇的转速降低一半, 这样工件表面的冷却速度就会降低, 等待工件心部的温度也降下来。当表面温度降至低于设定的等温温度时, 程序控制器又会将炉子的加热再接通, 待工件表面温度恢复至设定的等温温度时加热又停止……, 这样持续一段时间直到工件心部温度也降至等温温度时, 炉子又恢复高压高速的气体冷却, 使工件冷却下来。

3 现代模具真空热处理的适用范围与效果 3.1 现代模具真空热处理的适用范围真空对流技术的出现, 使得真空热处理加热效率提高, 能源进一步节约。真空超高压气淬技术的实用化, 使得接受真空热处理的材质范围由高速钢、不锈钢、模具钢扩大至一般合金钢[2]。

现代模具的真空热处理包括各种模具的淬火、回火、退火以及真空渗碳和渗金属等工艺。由于工模具的重要性、成分特性及允许更高造价的特性, 使得工模具成为应用真空热处理最广泛、最普及的产品。但淬透性小的碳素钢、低合金钢因难以真空淬火淬硬, 故一般不适于真空淬火处理。

在上述模具的各种真空热处理工艺中, 以真空淬火用得较多。

热挤压模具钢都具有很高的淬透性, 特别是4Cr5MoSiV1等钢种, 它们采用气淬可有效地减少淬火变形, 更充分发挥真空热处理的效果。

3.2 模具真空热处理效果据文献[3][4]等的统计、引述, 模具采用真空热处理取得明显效果的有如下实例。

(1) LM2钢制M12螺栓切边模的真空热处理。M12螺栓切边模是冷镦螺栓的三序模具, 一般多用9SiCr及Cr12MoV等材料制造, 其常见的失效形式为切向开裂、崩刃、磨损、孔变形等, 使用寿命一般为1万件。选用LM2(6Cr5Mo3W2VSiTi)钢制造并进行真空热处理, 可使模具寿命提高到5~7万件, 失效形式为磨损。

(2) LM2钢制母螺钉模的真空热处理。母螺钉是用于滚轧螺纹工具的螺纹, 齿根部要受到反复弯曲应力的作用, 失效形式为脆断和崩牙。LM2钢制造的母螺钉模, 用以轧制弧形丝板, 盐浴淬火寿命为7块, 真空热处理后, 硬度为61.5HRC, 寿命达35块; 用W18Cr4V钢制的M8弧形母螺钉一般可轧2~3块504型弧形丝板, 选用M2钢并进行真空热处理后, 可使母螺钉的使用寿命获得数倍提高。

(3) Cr12MoV钢制录音机机芯冷冲模的真空热处理。机芯是录音机的心脏, 由100多个冲压件组成。对机芯冷冲模的精度、质量和寿命有极高的要求, 一般选用Cr12MoV钢制造, 常规热处理后的平均寿命为10万次, 采用调质和真空热处理可使模具寿命提高到25万次左右, 总寿命达200万次, 接近日本同类型模具的寿命。

(4) Cr12MoV钢制搓板及滚丝模的真空热处理。Cr12MoV钢制搓丝板及滚丝模经真空热处理后, 变形均明显减小, 使用寿命显著提高。

(5) 热作模具钢4Cr5MoSiV1(H13、8407、SKD61)的真空热处理。4Cr5MoSiV1具有较低的淬火临界冷却速度、高的淬透性, 易于采用真空气体淬火强化。多种4Cr5MoSiV1模具经真空淬火、回火后, 表面光洁、硬度均匀、变形小, 使用寿命提高1~2倍。

另外, 由于真空热处理大大提高模具使用寿命, 所以具有明显的社会经济效益, 同时真空热处理无污染、无公害、操作环境好, 因而与传统的盐浴热处理等工艺相比又具有很好的环境效益。

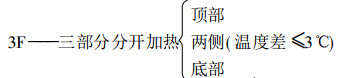

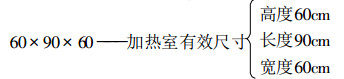

4 模具真空热处理工艺实例以笔者操作德国“SCHMETZ Typ IU 225/3F60× 90×60 System 2R”真空热处理炉处理大装炉量的一批压铸机入料筒为例。

4.1 真空热处理炉参数说明IU——卧式真空炉

225——加热功率为225kW(采用石墨棒加热)

|

|

2R——淬火时可交替从上、下两个方向引导气流冷却。

最高加热温度: 1 350℃

最大装炉量: 600kg

淬火时的最大气体压: 6×105Pa

冷却风扇转速: 3 000r/min或1 500r/min。

4.2 工件情况与热处理要求入料筒材质: ASSAB 8407

形状、尺寸:圆筒状, 大小不一

外径: ƒ130~150mm

内径: ƒ70~100mm

高度: 385~500mm

重量: 31~44kg/只

热处理要求:真空淬火——二次回火

最终硬度: HRC43

4.3 真空热处理工艺(1) 工件的清洗。经手工用棉沙擦去工件表面大量的油污后吊入超声波清洗机内清洗, 工件洗过后表面非常干净、光亮。

(2) 工件入炉, 放置好工件表面、心部热电偶。放置硬度试样。

(3) 在程序控制器(可编制热处理程序并自动控制真空炉的各种动作)上编制好真空淬火——回火工艺。

(4) 启动程序, 自动进行热处理。

(5) 热处理完毕后, 取硬度试样检查硬度值。

最后可操控电脑打印出实际的热处理工艺曲线图存档, 以便自己或用户以后查阅。

处理后的入料筒内外表面光洁、抽查实物工件的各处硬度在HRC42~44范围, 且变形小, 连续多批次处理时质量稳定, 受到用户肯定。

5 结论在模具的各种热处理工艺中, 真空热处理有许多独特的优点, 近年来模具的真空热处理技术在快速发展并得到越来越广泛的应用。但模具的真空热处理也存在需要专用设备、一次投资大的局限性, 因此, 往往需在专门的模具热处理中心进行。另外, 根据真空热处理的特点, 在选用模具材料时, 应注意尽量采用淬透性高的材料。

| [1] |

刘静安.

挤压模具技术的理论与实践[M]. 重庆: 科学文献出版社重庆分社, 1989: 266-274.

|

| [2] |

中国热处理行业协会.

中国热处理工作者信息手册[M]. 北京: 机械工业出版社, 1994: 475-495.

|

| [3] |

王德文.

新编模具实用技术300例[M]. 北京: 科学出版社, 1996: 251-262.

|

| [4] |

模具实用技术丛书编委会.

模具材料与使用寿命[M]. 北京: 机械工业出版社, 2000: 16-17.

|

2002, Vol. 16

2002, Vol. 16