| 气雾化工艺参数对金属粉末粒度影响的研究 |

2. 江西铜业公司贵溪冶炼厂, 江西 贵溪 335424

2. Guixi Smeltery of Jiangxi Copper Company, Guixi 335424, Jiangxi, China

随着粉末注射成型技术和快速凝固技术的飞速发展, 微细金属粉末的制备和应用已引起了人们的极大关注。气体雾化法因其具有制得的粉末化学成分均匀、工艺可控性强、粉末性能的重复性好、效率高、设备投资少等优点在工业生产中取得广泛的应用。而制得的粉末粒度大小则在很大程度上成为衡量其质量的一个重要指标, 因而对如何细化雾化金属粉末, 人们做了大量的研究, 例如改变雾化工艺参数, 在金属熔体中加入一些少量的添加剂, 采取超声气雾化等等, 笔者从工艺参数方面做了若干细化粉末实验的研究, 得出了一些结论。

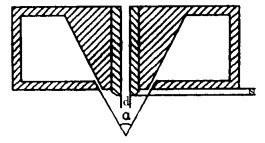

1 实验方法利用自行研制的气体雾化装置进行实验, 雾化喷嘴为紧密偶合式, 其尺寸如图 1。

|

| 图 1 雾化喷嘴结构示意图 |

图中喷射顶角α=46º, 导液管伸出长度z=2mm, 导液管内径d=3~5mm。选用空气、氮气、氩气和氦气进行雾化实验, 但考虑空气来源方便, 价格便宜, 除了在做雾化介质对粉末粒度影响的实验外, 其余均选用空气。利用8411标准振筛机和费歇尔亚筛粒度分析仪进行粒度分析。本实验采用高纯一号锡锭, 其化学成分如表 1(GB728-84)。

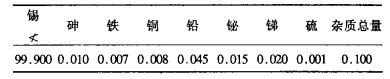

| 表 1 锡锭化学成分 %(质量分数) |

|

| 点击放大 |

2 雾化参数对粒度的影响 2.1 金属熔体的过热度对粒度的影响

金属熔体的物性参数如熔点、动粘度、表面张力、比热、热导率、密度、裂解热在雾化过程中对粉末的粒度有着一定的影响, 在这些参数中动粘度和表面张力对粒度的影响较大, 而金属熔体的种类和温度一旦确定, 这些参数基本上便确定了。其中金属熔体粘度系数与温度的关系为[1] :

|

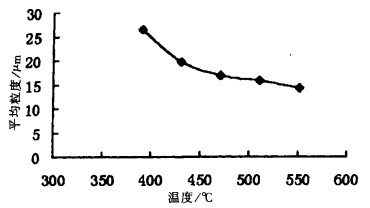

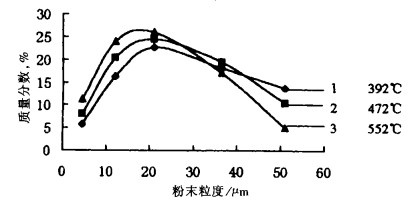

式中, E为活化能, A为常数, R为气体常数, T为绝对温度, η为粘度系数, 可见熔体温度越高, 粘度越低。一般说来随着温度的升高, 金属动粘度和表面张力都降低, 这将有利于生产出细粉。一般认为, 粉末的平均粒度与雾化金属熔体的粘度和表面张力成正比, 粘度越小、表面张力越小, 平均粒度越小[2]。本实验选取了五个雾化温度392℃、432℃、472℃、512℃、552℃进行雾化, 在实验中发现, 随温度的升高, 平均粒度下降, 且其粒度的整体分布向左偏移, 细粉末的百分含量增加, 当升高到一定温度时, 平均粒度的下降很小, 如图 2、图 3所示。

|

| 图 2 温度对粉末平均粒度的影响 |

|

| 图 3 温度对粉末粒度分布的影响 |

在392℃时, 其平均粒度为26.5μm, 在472℃时为16.9μm, 温度升高了80℃, 平均粒度减小了9.6μm; 而温度从472℃升高到552℃时, 温度升高了80℃时, 平均粒度变为14.3μm, 平均粒度才减小2.6μm。分析其原因如下:

(1) 随熔体温度的升高, 粘度和表面张力变小, 破碎金属熔体所需的能量变小, 粉末平均粒度变小, 但随温度的升高, 金属的氧化也越来越严重, 这些氧化物夹杂在熔体中, 影响了金属的流动, 增加了金属熔体的粘度, 当作用与因温度升高而降低金属熔体的粘度作用逐渐相抵消时, 粘度降低的趋势变弱。

(2) 雾化过程中熔体温度越高, 被气体破碎的金属液滴凝固时间越长, 在飞行过程中容易互相粘结, 使粉末的颗粒变大。

因此, 在雾化生产时, 我们不能一味靠提高金属熔体的温度来减小粉末的平均粒度, 要控制好熔体温度, 既要获得需要粒度的粉末, 又要防止氧化严重。

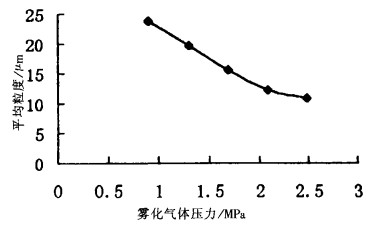

2.2 雾化压力和气液质量流率比对粉末粒度的影响雾化压力也是影响粉末粒度的一个重要因素, Small和Bruce[3]指出, 雾化压力越大, 金属粉末的平均粒度越小, 这和实验分析结果是一致的。我们采用了0.9MPa、1.3MPa、1.7MPa、2.1MPa、2.5MPa五种雾化压力进行雾化, 其平均粒度随压力的变化如图 4所示。

|

| 图 4 雾化气体压力对粉末平均粒度的影响 |

从图 4中我们可以看出, 金属粉末的平均粒度依次随雾化压力的升高从0.9MPa的23.8μm, 减小到2.5MPa的10.9μm。这是因为随着压力的增加, 雾化气体的出口速度增大, 动能也增大, 因而冲击金属熔体更加剧烈, 使熔体破碎比较完全。

一般说来, 在雾化压力不变的情况下, 金属熔体的质量流量越小, 则粉末的粒度越小, 因为这时在雾化气体与金属液体相互作用交换能量的过程中, 单位质量的金属液体获得的能量越高。但金属流量的大小和雾化压力是密切相关的, 金属液流随雾化压力的增大而增大, 例如, 在雾化压力为0.9MPa时, 熔体的质量流量为2.23kg/min, 在2.5MPa时, 变为3.45kg/min。这时从实验中发现, 虽然金属液的流量增大了, 但粉末的粒度却变小了。如果分析气液质量流率之比, 便发现它是增大的, 从0.9MPa的0.9变为2.5MPa的1.67。因而, 可以看出, 粉末的粒度是随气液质量流率的增大而变小的。

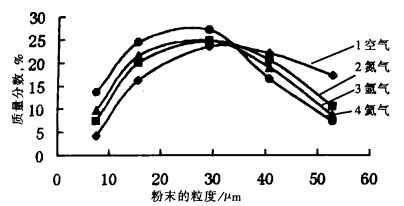

2.3 雾化介质对粒度的影响金属熔体雾化时, 雾化介质的种类对粉末粒度的影响是比较重要的, 在做雾化介质对粉末粒度影响的实验时, 我们选择了四种雾化介质:空气, 氮气, 氩气和氦气, 金属熔体温度为472℃时粒度分布见图 5。

|

| 图 5 采用不同雾化介质时粉末粒度的分布 |

从图 5中我们可以看出, 空气雾化时的粒度最大, 氮气其次, 氩气与氮气的效果相差不大, 要略好于氮气, 以氦气的雾化效果最好。在空气中雾化时, 熔体在分裂成液滴后会氧化, 在金属表面形成氧化膜, 使得液滴第二次破碎比较困难。而用氮气、氩气、氦气进行雾化时, 表面的氧化较轻, 第二次破碎较为容易, 制得的粉末粒度较小。氦气雾化时粉末粒度明显小于氮气和氩气, 这是由于氦气的冷却效果好。

3 结论(1) 粉末的粒度随熔体温度的升高而变小, 但当升高到一定温度, 粉末的粒度变化很小。

(2) 粉末的粒度受雾化压力和气液质量流率比的影响, 一般随二者的增大而减小。

(3) 选择雾化介质时, 考虑到氮气和氩气的效果相差不大, 氦气的效果较好, 但后两者的价格较高。一般说来, 如无特殊需要可选择氮气。

总之, 气体雾化生产金属粉末时, 为了得到需要粒度的金属粉末, 要根据生产设备合理地控制雾化温度、雾化压力和熔体的流量, 选出综合效果较好的雾化工艺参数。

| [1] |

宋吉德, 韩仁田. 雾化工艺因素对喷焊合金粉末性能的影响[J].

粉末冶金工业, 1997(2): 33–35.

|

| [2] |

黄培云.

粉末冶金原理[M]. 北京: 冶金工业出版社, 1997: 103.

|

| [3] |

Small S, Bruce T J. The comparison of characteristics of water and inert gas atomized powders[J].

Int. J. Powder Metallur-gy, 1968, 4(3): 7. |

2002, Vol. 16

2002, Vol. 16