| 交流变频调速系统在精轧机组上的应用 |

某钢铁公司第三型钢厂线材生产线为1987年从西班牙引进的二手设备, 年生产能力为23万t。1991年投产之初, 由于电动机和电控设备原样照搬, 且设备老化, 尤其是精轧机及其辅助设备的电机和电控故障频繁, 运行极不稳定, 严重地制约了生产。1993年下半年, 该厂对精轧机组传动系统进行了技术改造, 增容、更新了直流电动机, 同时采用36RA22系列西门子全控桥直流数字控制技术, 产量达到25万t/a。但是, 在作业率提高、生产负荷增加的情况下, 精轧机组的电动机和电控装置仍暴露出故障多、维修量大、技术复杂和维修费时等弊病, 较大程度上制约了生产潜力的发挥, 因此, 该厂决定对精轧机组传动系统再次进行技术改造。

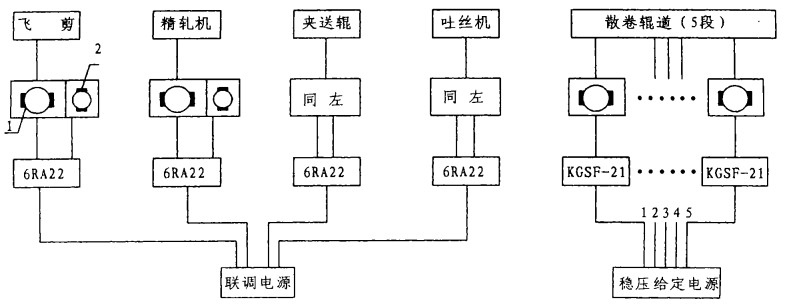

1 改造方案的确定和变频技术的应用 1.1 改造前的传动系统现状精轧机组主、辅传动装置的组成包括:轧前飞剪、精轧机、吐丝机前夹送辊、吐丝机和散卷辊道传动装置。由于连轧工艺的要求, 除散卷辊道外, 其余主、辅传动系统转速的动、静态特性均应基本一致。改造前的传动系统框图如图 1所示。

|

| 1 直流电动机;2 测速发电机 图 1 改造前精轧机组主、辅传动系统 |

1.2 初步方案确定

通过对现有设备进行分析, 在兼顾降低故障率、简便维修和资金投入等因素的基础上, 将直流调速改为交流变频调速, 其技术方案如下:

(1) 保留精轧机主传动, 其余辅助传动机械全换成故障率低的交流异步电动机;

(2) 为使飞剪、夹送辊和吐丝机传动系统的转速特性与精轧机一致, 在变频装置的给定电路中增加PID调节器, 形成转速闭环自动调节系统;

(3) 因散卷辊道无特殊转速要求, 所以变频装置频率采用无极调速即可满足机械要求。

1.3 方案的可行性该方案保留了精轧机主传动(1250kW × 2两台直流电动机联轴运行), 不仅大幅度减少投资, 而且保持了原精轧机与中轧机间转速精度的配合, 只要重点加强对该系统的维护, 提高作业率完全可能。

其余辅助机械换成交流异步电动机驱动后, 原直流电动机和传动电气柜的故障全部消除, 机组故障率降低70%, 作业率大为提高。

采用PID调节系统使得交流异步电动机的稳速性能达到转速精度的要求。

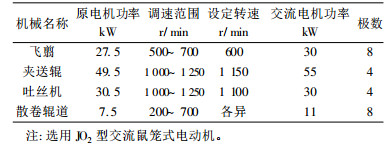

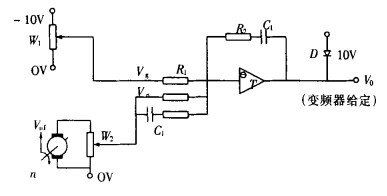

1.4 电动机及变频装置的选型根据原电动机的参数和历史运行记录, 经初步计算, 替代的交流异步电动机的选型见表 1。

| 表 1 各种机械交流电动机选型 |

|

| 点击放大 |

根据对SANCO- M和SIEMENSTER两种变频装置在散卷辊道上近一年试用, 从耐用、维护和造价等方面综合比较, 前者优于后者, 故选用日产的SANCO- M型变频装置, 其选型如下:

飞剪MF- 30K- 380;

夹送辊MF- 75K- 380;

吐丝机MF- 30K- 380;

散卷辊道(5台)MF- 11K- 380。

1.5 改造后的传动系统改造后精轧机组主、辅传动系统框图见图 2。

|

| 1 交流异步电动机;2 直流电动机;3 测速发电机;4 PID调节器;5 可编程控制器;6 数据总线 图 2 改造后精轧机组主、辅传动系统 |

2 变频调速系统的特点分析

在选择方案时, 除采用交流变频装置外, 进而又选定SANCO- M机组, 是因为对变频装置和直流传动装置作了下面两种比较。

2.1 交流变频装置与直流传动装置的比较在使用对象为中小容量电动机的前提下, 两者相比交, 前者的特点表现如下:

(1) 受控对象交流电动机在价格、故障率和使用寿命等方面大大优于直流电动机;

(2) 结构设计合理, 体积小, 环境适应性强;

(3) 技术先进, 故障率低、集成度高、维修难度降低;

(4) 可以设置在模拟量给定状态, 引入PID调节手段, 使之成为转速闭环自动调速系统;

(5) 综合性能价格比高于直流传动系统。

2.2 SANCO- M与SIEMENSTER比较。通过一年多对两种变频装置考察性试用和改造后两年多时间的运行, 日产SANCO- M变频装置表现出以下特点:

(1) 价格略低;

(2) 装置本身的故障率较低;

(3) 结构合理, 维修更方便。

3 交流变频调速系统的构成及运行方式精轧机组电气改造后的辅助传动调速系统如图 2所示, 其电控部分由变频器、转速反馈环节、PID调节器、PLC和上位微机等几部分构成。

3.1 交流变频器交流变频器具有多种操作方式的选择, 具有较强的灵活性和适应性。

(1) 面板操作方式。通过改变变频器内部程序设定, 可达到内、外控目的。当外部系统出现故障(如外给定等)时, 可实现变频器面板直接操作的应急状态, 大幅度减少故障时间。

(2) 给定方式。因引入PID调节, 故变频器的给定方式采用模拟量, 便于实现模拟量的转速闭环调节。

(3) 数据传输。通过变频器RS485串行口与精轧机组系统数据总线挂联, 将运行数据向上位微机传输。

3.2 转速反馈环节交流变频系统是一个稳频系统, 对交流异步电动机而言, 静态时稳频可以稳速, 但在轧钢负荷变化很大的情况下, 稳频系统不能克服动态负荷的扰动, 出现转速波动, 且波动状况维持时间较长。严格地说, 稳频系统不能满足轧钢工艺对转速的要求。因此, 在变频系统的给定电路中引入转速反馈环节, 从而改善变频系统的动、静态特性。

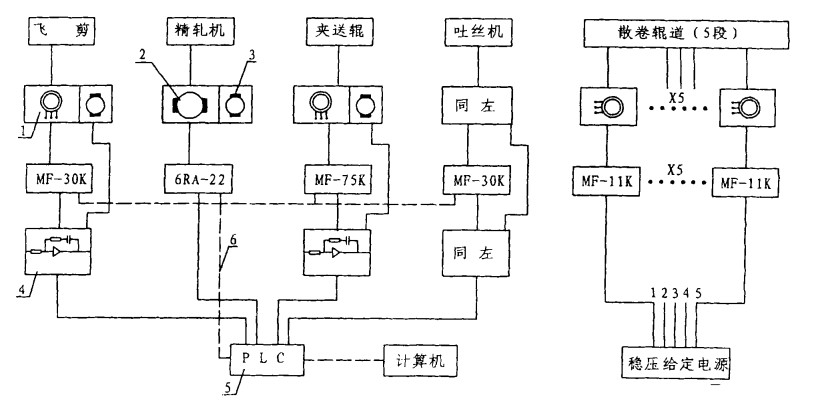

3.3 PID调节器 3.3.1 电路图以飞剪传动系统为例, 变频器给定部分引入PID调节器后的电路见图 3。

|

| R1、R2 比例电阻;C1 微分电容;C2 积分电容;D 限幅稳压管;T 运算放大器;Vnf 测速机电压;W1 给定电位器;W2 转速反馈电位器 图 3 飞剪变频器给定电路 |

3.3.2 调节原理

由R1、C1、R2、C2和T组成PID调节电路, 其中R2、C2为积分支路, R1、C1为微分支路, 由于T有极高的放大倍数(104级)和极高的输入阻抗(106级)两个特点, 在RC电路的搭配下, 形成PID调节功能, 从而促使变频系统转变为转速闭环调节系统。

在静态负载的情况下, 当速度反馈量Vn等于给定量Vg时, 即PID输入端的偏差电压△U =Vg -Vn=0, 积分电容C2停止充(放)电, 使输出电压V0停留在某一值, 此时, 变频器输出与之对应的频率(电压), 电动机便在对应的转速上运转。

若因为负荷的增加(或减少), 造成电动机转速降低(或增加), 此时Vn随之降低(或增加)。由于Vn的变化, 使得△U不等于零, 即△U为负值(或正值), 此刻积分电容C2开始充电(或放电), 导致输出电压V0升高(或降低), 瞬间电动机升速(或降速), 直至回到原来负载扰动前的转速, 调节过程结束。通过自动调节弥补了因负载变化造成的转速波动。

由于微分电路对偏差信号△U的反应速度以及积分电路出现的偏差信号较大, 致使整个调节过程时间极短(0.05~0.2S间)。所以PID的引入保证了交流变频系统的动、静态转速指标均满足轧钢工艺的要求。

3.4 可编程控制器PLC是带有中央处理器(CPU)可编程序的逻辑(开关量)和模拟量控制器, 具有如下功能;

(1) 开关量逻辑控制。精轧机组轧制过程中的红钢信号由设置在轧制线上的红外检测元件发出, 通过PLC内部程序的设置, 可实现各类机械动作的联锁、联动、保护、报警和延时等逻辑控制功能;

(2) 模拟量输出。精轧机组中主、辅传动系统的给定电量(模拟量)由PLC给出, 通过数据总线, 上位机也可对给定量进行修正;

(3) 故障检测。开关逻辑控制系统中, 因某一元件失灵造成故障, 可以很快通过自诊断从PLC上显示出来。

3.5 上位机及显示终端上位机及显示终端置于主控室(主电室), 通过RS485串行口及数据总线, 将PLC、变频器和全数字直流传动柜与上位机联接, 实现轧制参数的传递、运算和遥控。

4 运行效果 4.1 转速性能效果经示波器对测速电压波形的检测和计算, 加入PID调节的交流变频系统的动、静态转速特性指标如下:

静态速降 0.2 %~0.4 %;

动态速降 3 %~5%;

动态恢复时间 0.1~0.3S。

由于钢温的不同, 造成转速指标出现一个范围。其转速特性几乎与原直流电动机相同, 所以机组间的速度配合和连轧工艺性能与改造前等效。

4.2 故障率大幅度降低从作业率、维修技术和返修周期等方面分析, 交流变频系统和交流电动机均优于直流系统。因此, 改造后精轧机组主、辅传动系统的故障率大幅度降低, 原飞剪、夹送辊、吐丝机和散卷辊道电气故障时间每月30h, 现锐减成每月2h, 降低15倍; 产量由1997年的年产28万t猛增到目前年产45万t, 其中作业率的提高是一个重要因素。

4.3 出现的问题和处理改造后试运行的过程中, 出现了动静态转速性能指标低、变频器给定输入元件损坏和电机起动电流过大、电机冲击过大等问题。

(1) 由于PID和变频器参数选择不当, 造成动静态特性不佳、速降大、恢复时间长, 采取以下措施:①针对静态速降大, 更换漏电小的钽电容和精度高的测速发电机。②针对动态速降大, 调整R2/R1的比值和C1容量。③针对动态恢复时间长, 适当改变变频器最大力矩输出斜率和R2/R1比值。经过多因素调节, 交流电动机的转速特性指标达到最佳状态。

(2) 变频器给定输入元件损坏。动态过程中, 突然降速的瞬间造成PID调节器输出电压V0上跳, 其值超过10V, 对变频器给定输入电路形成过压。在PID调节器的输出端并接10V稳管, 原现象消除。

(3) 起动电流过大, 受冲击严重。起动瞬间PLC直接输出设定电压, 导致PID输出饱和, 变频器输出交流电压频率上升过快, 出现类似全压起动状态。在飞剪和吐丝机等惯量较大的设备上, 电机受冲击严重。采取以下措施:①改变PLC的参数设定, 输出电压(频率)按一定斜率上升。②适当调节变频器最大力矩输出的限幅值。采取以上措施后, 起动电流降低, 起动时间延长, 形成软起动状态。

5 结论(1) 在中小型电机调速系统中应用变频调速具有投资低、见效快、故障低的特点, 宜推广使用。

(2) 该系统与直流系统相比, 安装调试简单方便, 控制线路简单, 维修工极易掌握和维护。

(3) 与PLC极易配套使用, 目前在精轧机组上使用尝到甜头。

(4) 判断故障极为快捷, 可直接从变频器显示内容中判断故障。

2002, Vol. 16

2002, Vol. 16