| PLC智能型程控加药机在选矿厂的应用 |

江西铜业公司大山选矿厂磨浮车间, 承担着公司60%以上的自给铜精矿的生产任务。车间共分两个系统, 目前处理能力达6万t/d, 整个磨浮车间采用铜硫混合浮选、粗精再磨、铜硫分离的浮选工艺流程, 作业及加药点多。加药控制是选矿过程的重要环节, 直接影响到选厂的技术经济指标。选矿厂多次试用虹吸管式的加药设备, 但由于其操作调整不便, 加药合格率低, 电磁阀线圈易烧, 防腐性能差, 主机易出故障, 人机对话界面差等原因均未获成功。1997年初, 通过对几家国内选矿自动给药设备实际应用情况的考察论证, 提出了大山选矿厂磨浮车间前后三万系统给药台自动化技术改造方案, 联合湖南振华自动化研究所研制了一套以可编程序控制器为控制核心, 精制电磁阀为执行机构的PLC智能型程控定值加药系统, 控制磨浮车间两个系统的捕收剂、起泡剂、煤油、CTP、碳胺、石灰等7种选矿药剂, 共60个加药点。

该套PLC智能型程控加药机系统于1997年年底完成全套设备的现场安装、调试, 1998年元月投入工业运行与生产考核。它的成功应用为加强选矿过程技术管理, 提高选矿技术经济指标, 提高现场自动化装备水平, 方便操作, 稳定生产, 降低药耗, 减轻加药工人劳动强度, 改善现场的工作环境创造了良好的条件, 起到了积极的作用, 因此于1999年8月份又安装了石灰添加系统。经过近一年时间的工业试运行, 于2000年6月份对石灰添加系统进行了全面更新改造, 目的就是稳定石灰球系统的合格的浓度, 通过对药台的石灰添加开度的控制来调节和控制石灰消耗。

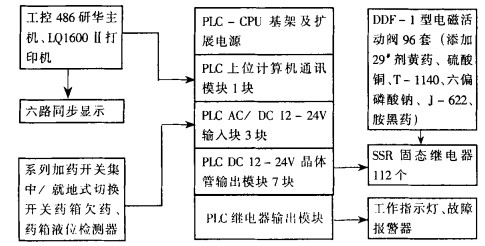

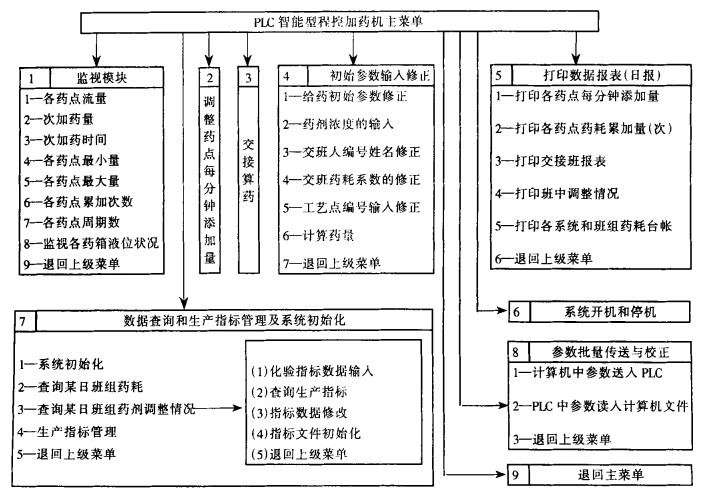

1 工作原理系统配置框图见图 1。

|

| 图 1 PLC智能型程控加药机系统的配置框图 |

1.1 工作原理

PLC智能程控加药系统是利用孔口流的基本原理和间断加药方式, 在一定周期内先把药液间断地加入一流量缓冲器内, 然后通过管道连续地流到加药点。

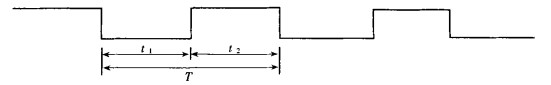

用浮球阀控制给药箱中药液的液面高度, 通过液位探头及时报送药箱液面上、下限信号, 使药箱内液面高度保持恒定, 药液通过安装在药箱侧面下部的电动执行阀给出, 执行阀(DDF型电磁阀)打开相同时间内给出的液体是相同的, 故PLC控制执行阀在各加药周期内就可实现给药量的调节。即对同一药点, 一次加药时间和一次流量恒定, 而每分钟流量和周期可调。见图 2。

|

| t1 工作(加药)时间;t2 停止(加药)时间;T 加药周期(秒) 图 2 工作曲线 |

1.2 加药周期与加药量

对某一加药点来说, 选择适量的一次给药时间, 测出在该时间内的给药量q, 当需要流量控制在Q时, 则加药周期T(精确到0.01s)为:

T =60×q/Q

用PLC内部的计数器累计阀门的打开次数, 乘以阀门打开一次给出的液体药剂量, 即是药耗的累计数。

一次加药量。在给药箱内液面相对稳定时, 用量筒连续接取3~ 5次阀的给出量求其平均值(精确到0.1mL)。

每分钟添加量。初次投入运行时选择合适数值输入, 在执行修正其他参数时此数值可不输入, 由程序自动取原值。

每分钟最小添加量由工艺员给定, 但各药点最小添加量应大于一次加药量的2/3。

每分钟最大添加值由工艺员给定, 但(4000×每一次加入量/最大添加量)>给药时间。

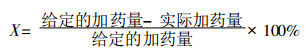

1.3 经常检查各给药点的加药控制精度在药箱的液面处于相对稳定时, 根据测试点的流量调节范围, 选用适量的量筒准确接取执行阀连续3次加药量, 取平均值(精确到mL)得到该点的每个周期内平均加药量(即每一次加药量q); 用秒表准确地测出执行阀连续3个周期的总时间, 取平均值(精确到0.1s)得加药周期T。则实际加药量R和加药控制精度X按下式计算:

|

|

当控制精度超过±2% (J-622、29#剂超过± 5%)时则超差需要修正, 修正的方法是将测出的每一次加药量数用“给药给定参数的修正”模块替换原每一次加药量数。

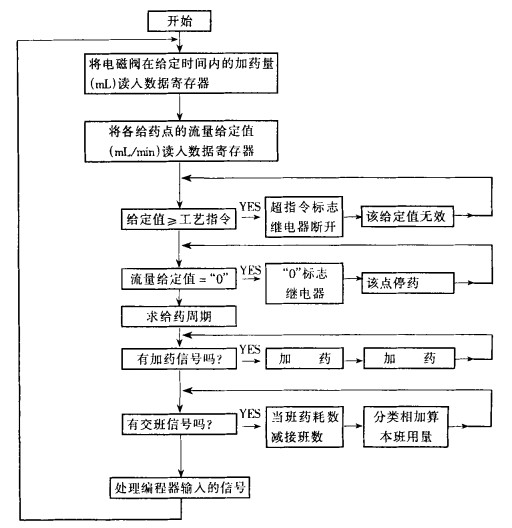

2 功能特点根据设计和生产实际情况, 利用PLC中的高速定时器和比较判断接点, 通过简单的编程实现电磁阀通、断电控制, 以此为核心编制出PLC程序(见图 3)。在汉字操作终端上按系统的操作要求和选矿工艺过程数据统计报表的需要编制其有关的程序, 菜单功能见图 4, 两个部分程序组合, 实现以下功能。

|

| 图 3 PLC应用程序框图 |

|

| 图 4 汉字操作终端各菜单功能框图 |

(1) 每点流量数控。流量为0即停药, 安装时选择一定的执行阀通电时间, 并用量筒在给药箱中液面稳定时测出执行阀放出的药剂送入PLC, 各点数据送完后, PLC即投入运行, 以后系统停电或停车, 这些数据不会消失, 开车时只要合上开关即可。

(2) 工艺指令限量。超过工艺规定的上限或下限流量给定值时, 所输入的数据无效, 同时给出一个提示, 仍按原信号定值工作。

(3) 设置给药箱液位报警。当给药箱内的药液面由于堵管或其他原因造成进入量小于(大于)给出量而下降(上升)到某一高度时, 液位检测器检到并发出报警信号, 同时指示出是哪个给药箱欠(满)药。

(4) 设置断药报警。在药剂添加到给药点前安装一信号检测点, 其信号送入PLC, PLC根据该点预先给定的最长间断时间判断, 当间断时间超过给定值时, 指示灯亮, 同时发出一报警信号。

(5) 与上位计算机联机通讯。本机带一个RS -232C通讯口, 可接收磨矿、浮选液位自控系统、电化学控制浮选上位计算机指令, 并按其指令调节各个药点的药剂流量。各药点流量设置既可在PLC编程器、操作器上进行, 又可在微机汉字操作终端上进行, 同时还可进一步扩展, 通过汉字操作终端机上的RS -232C通讯口, 直接与电化学控制浮选系统的计算机接口联机通讯, 实现自动与优化调药功能, 以满足电化学控制浮选技术发展及计算机联网的需要, 值得进一步推广应用。

(6) 自动放药功能。给药箱、贮药箱内药剂液位下降到设定液位值时, 或者是药液离开高位一定时间(时间的长短根据全部开机时系统所需量确定)后, 打开放药阀; 当药剂液位上升到设定位置时, 关闭放药阀。

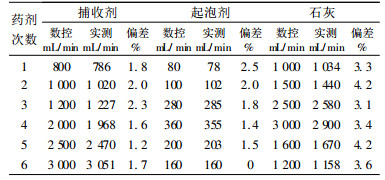

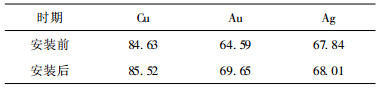

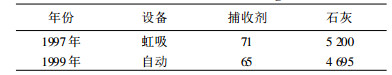

3 工业运行情况及效果PLC自动给药系统运行一年来, 实践证明其效果良好及稳定可靠, 不仅大大减轻了工人劳动强度, 改善了控制室和药台的环境, 且使得加药操作准确迅速, 加药平均偏差小于5%(见表 1), 同时该系统将生产指标与药剂添加量循环显示, 使得技术人员可按照生产指标与矿石性质变化及时调整药剂用量, 保证药剂用量合理化、准确化、制度化, 从而不仅使全厂1999年全年生产指标比去年同期有明显的提高, 而且选矿单耗大幅度降低, 取得了显著的经济效益。自动加药系统安装前、后选矿指标对比见表 2, 药剂单耗对比见表 3。

| 表 1 PLC自动加药数控值与实测值对比 |

|

| 点击放大 |

| 表 2 加药机安装前后金属回收率对比 % |

|

| 点击放大 |

| 表 3 药剂单耗对比 g/t |

|

| 点击放大 |

虽然整个系统设计比较完善, 但由于药种多、点数多、矿石性质变化大, 经过近两年的运行, 暴露了一些问题。

(1) 该系统对黄药、起泡剂等几种常规药剂的添加较准、精确度较高, 但对大山选矿厂所用的特殊药剂, 如CTP等粘度高、渣子多的药剂, 则控制偏差较大, 适应性较差。

(2) 自动控制石灰添加的锥阀易磨损, 浮球阀易出故障, 要求定期进行更换。

(3) 由于加药执行机构是被动控制、无信息反馈信号, 控制系统只向执行机构发出控制信号, 达到的效果靠人工检测, 而断药检测器只作定性分析, 当药点的流量发生变化时, 系统无法判断。

4 结论PLC智能型程控加药系统从投用至今已在生产中运行了两年多时间, 实践证明, 该系统具有以下明显特点。

(1) 控制主机采用日本进口的SU-5型PLC可编程序逻辑控制器, 上位监控机采用微机, 并配以磁盘操作系统、高级编程语言及PLC梯形图编程语言等软件及应用程序。显示器与控制室同步显示, 驱动回路采用新型无触点开关—固态继电器(SSR), 模块与负载间采用杆座方式连接, 执行阀带有不锈钢罩, 整机做成模块式结构, 使整个加药系统具有配置灵活、结构合理、界面良好、功能强、速度快、易扩展、可靠性高、操作维护方便等特点。

(2) 实用性广、添加范围宽、控制精度高。CTP、石灰等含渣多, 易沉淀且腐蚀性强, 这些药剂均能正常添加, 各种药剂添加量均可满足工艺要求。PLC自动加药机数控值与实测值的平均相对误差基本控制在±5.0%以内, 远远超过人工控制精度。

(3) 操作汉字化, 结果表格化。PLC型程控加药系统通过本身配置的通讯模块, 直接与计算机相连, 所有操作(调整药点每分钟添加量, 系列集中开停机, 单点停药, 初始参数修正等)均用计算机按汉语提示进行。各系统药点流量、班中调节情况和本班药剂消耗等数据信息, 在交班时, 分系统按报表格式打印出来, 操作维护方便。

(4) 控制智能化。该加药系统还具有小药箱浮选给药阀液位自控, 给药箱渣子过多及液面欠药、满药报警。各药点流量设定值最大、最小工艺指令限量, 系统各药点流量设定值每隔20 s显示, 实际每分钟加药量与控制偏差, 计算操作口令设置等功能。从而确保了给药精度, 消除药剂跑、冒浪费及人为随意改动和违反药剂工艺条件的现象。

(5) PLC系统设置的多项功能, 对加强选矿过程工艺技术管理、稳定操作、提高选矿指标、降低药剂消耗、减轻工人劳动强度、改善工作环境, 有明显的经济效益和社会效益。

2002, Vol. 16

2002, Vol. 16