| 三基色荧光粉蓝粉制取工艺的改进 |

1971年Koedam M和Opstelten J.J从理论上计算后指出, 若能合成三种窄谱带波长为440~460nm, 540~550mm, 590~620nm的高效磷光体, 预计可以制成各种色温的高光效、高显色性的新型荧光灯, 以取代昔日的卤粉灯[1]。1974年荷兰飞利浦公司先后研究成功用铈作敏化剂、铽作激活剂的多铝酸镁绿粉, 用二价铕激活的多铝酸钡镁蓝粉和二价铕激活的氧化钇红粉按一定比例混合可制成色温在2300~8000K下的各种荧光灯[2]。国内复旦大学在1980年用高纯氧化铝、碳酸钡、碳酸镁、氧化镁、氟化钡和99.9%稀土氧化物为原料, 研制成功多铝酸镁(Ce、Tb)MgAl14O24蓝色磷光体, 其科技成果被上海跃龙有色金属有限公司引进, 发展至今, 跃龙已成为全国最大的荧光粉生产基地。随后, 大大小小的荧光粉生产厂家如雨后春笋发展起来, 由于投资规模不同, 设备和工艺也不尽相同。我们的三基色荧光粉生产线是1991年7月投入试产的, 由于上马匆促, 投资较少, 原工艺不够完善, 尤其是蓝粉, 存在工序长、成本高、亮度低、颗粒粗等不足之处, 影响了混合粉的配制, 对立足试产, 开拓市场, 造成了一定的困难。为摆脱这种局面, 根据我们自身条件, 对原蓝粉工艺做了切实可行的改进。改进后的蓝粉质量有了大幅度提高, 相对亮度提高了30%。

1 改进前后蓝粉的合成工艺过程 1.1 改进前蓝粉的合成工艺原料:Al(OH)3(使用前预磨24h过200目筛), BaAc2、MgO、H3BO3、HCl、NH3·H2O等均为AR, Eu2O3为荧光级[3]。

配方:按化学式(BaMgEu)3Al14O24组分配方, 加入1%左右的H3BO3作助熔剂。

合成步骤:BaAc2, MgO置于球磨罐中, 加少量水, 另称取Eu2O3, 用盐酸溶解后移至球磨罐中, 再加水调成糊状, 烘干。将烘干之后的生粉在1 500℃灼烧2~3h, 粉碎后过筛, 将熟粉置于刚玉舟中, 通N2-H2混合气体还原。冷却后粉末小于0.064mm。

1.2 改进后蓝粉的合成工艺原料; γ-Al2O3、BaAc2、MgO、H3BO3、H2C2O4、HCl活性碳粉均为AR级, Eu2O3的纯度为99.9 %。

配方:按化学式(BaMgEu)3Al14O24组分配方, 按1%左右比例加入H3BO3作助熔剂。

合成步骤:按配方称取BaAc2和Eu2O3, 各自溶解后用H2C2O4将两者共沉淀, 抽滤之后的草酸盐沉淀与γ-Al2O3, H3BO3, MgO共同加水球磨24h, 烘干之后在1 500 ℃灼烧2~3h, 粉碎后过筛, 在1 000 ℃以上用活性碳粉还原, 冷却后的粉末产品尺寸应小于0.064mm。

2 试验结果与讨论 2.1 配料的改进 2.1.1 采用共沉淀法取代半湿法在原来的蓝粉工艺中, BaAc2和其他原料要加水调成糊状后球磨24h, 然后倒入瓷盘中在恒温干燥箱中烘干。BaAc2易溶于水, 在球磨过程中易溶解, 故在加热烘干时, 存在重结晶现象。因蒸发是在粉体表面进行, 随着加热蒸发的进行, BaAc2在粉体中浓度呈梯度增加, 沿横断面, 越往下浓度越大, 从而造成BaAc2在生粉中分布不匀。另一分布不均成分是Eu2O3因为Eu2O3在原料中所占比例相对很小。再者, 蓝粉中含有Ba2+、Mg2+、Eu3+、Al3+四种金属离子, 在高温灼烧时, 这四种离子要同时相互渗入, 相互化合较为困难, 晶格反应不够完全。改进方法后, 用H2C2O4将Ba2+、Eu2+共沉淀, 生成BaEu草酸盐沉淀, 不但要把Ba2+固定下来, 消除了因加水球磨再烘干而引起的分层现象, 而且Eu3+由微量组分转变为常量组分。蓝粉中主要原料的混合就成了常量成分的混合, 这种混合物的均匀度较好。另一优点是H2C2O4将其共沉淀时, Ba2+、Eu2+形成共结晶, 即互相进入晶格, 反应进行得较为完全。

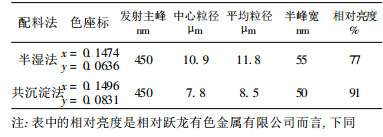

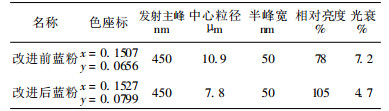

表 1说明用共沉淀法取代半湿法较好, 色座标中y座标上升了, 相对亮度提高了14 %, 中心粒径下降了3.1μm。

| 表 1 不同配料法对蓝粉的影响 |

|

| 点击放大 |

2.1.2 用γ-Al2O3取代Al(OH)3

因为Al(OH)3颗粒较大, 在使用之前需烘干、球磨、过筛, 原料损耗大, 花费时间多, 用γ-Al2O3取而代之, 则可使其呈细粉末状, 体积膨松, 粒度小, 不需球磨。这样不但节省了时间, 缩短了工序, 同时也提高了蓝粉质量。

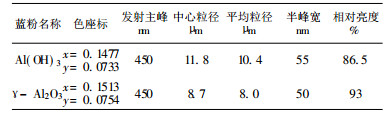

从表 2可以看出, 用γ-Al2O3取代Al(OH)3之后, 蓝粉的粒度得到了改善, 相对亮度也有所提高。

| 表 2 用γ-Al2O3取代Al(OH)3之后对蓝粉的影响 |

|

| 点击放大 |

2.1.3 用99.9%Eu2O3取代荧光级Eu2O3

在有关资料中, Ba1.5 Mg1.3 Al14O24蓝粉中所用Eu2O3为荧光级, 考虑到在蓝粉中Eu2O3所占比例少于10%, 且其它主要原料均为AR级, 用比荧光级Eu2O3便宜得多的99.9 %Eu2O3替代荧光级Eu2O3可节约成本且应不至影响蓝粉产品质量。

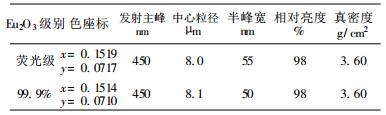

表 3说明用99.9 %Eu2O3取代荧光级Eu2O3 对蓝粉质量无甚影响。

| 表 3 两种Eu2O3对蓝粉的影响 |

|

| 点击放大 |

2.2 还原的改进

经高温灼烧后的多铝酸钡镁:铕荧光粉, 铕呈+3价, 需将其还原成+2价, 才能得到+2价铕激活的多铝酸钡镁蓝粉。以前采用在N2-H2气氛中进行还原有两大缺点:(1)因刚玉舟容量小, 每批还原的量少, 这样不但能耗大, 且产量跟不上; (2)因安全操作要求高, 使用起来很不方便。后试用将活性碳粉置于石英砂坩锅中还原, 通过反复多次实验, 摸索出比较成熟的碳还原法, 得到了质量较好的蓝粉。其主要技术指标优于用N2-H2还原而得到的蓝粉, 而且此法操作安全可靠, 批量大, 能耗小, 质量也稳定, 有利于混合粉的配制。

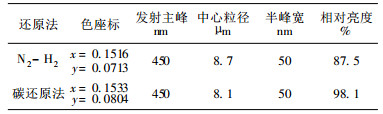

表 4说明用碳还原法得到的蓝粉粒度较用N2-H2还原而得到的蓝粉小些, 相对亮度却高些。

| 表 4 不同还原法对蓝粉的影响 |

|

| 点击放大 |

2.3 改进前后蓝粉几项主要技术指标的对比

通过改进原有蓝粉工艺中某些环节, 蓝粉的几项主要技术参数得到了改善, 比如色座标中 y座标提高了, 相对亮度也提高了, 中心粒径和平均粒径却下降了, 光衰也降低了(小于5%), 发射主峰没有偏移, 半峰宽仍在50nm左右, 色纯度较好, 见表 5。

| 表 5 改进前后蓝粉几项主要技术指标对比 |

|

| 点击放大 |

从表 5可以看出改进后的蓝粉质量明显提高了。

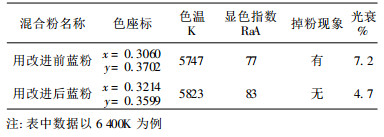

2.4 改进前后制取的蓝粉对混合粉的影响改进前蓝粉颗粒太粗, 与红粉、绿粉的颗粒不相匹配, 配成的混合粉, 二次特性较差。因孔隙率不协调, 造成涂管性能不太好, 管内粉面结构不致密, 有掉粉现象。另外, 因为我们生产的荧光粉还是球磨粉, 粒度较大, 在制灯厂家使用之前需经球磨。在混合粉中, 红、绿、蓝三种粉因其硬度不同, 球磨时被破损程度的不一样, 红粉最易被磨, 蓝粉最难。这样经过几小时球磨之后, 红粉受损程度最大, 蓝粉最小从而造成混合粉中有效红粉率下降, 引起色温偏高, 显色指数下降, 对光通量和光衰影响很大。再加上各个厂家的制灯工艺各不相同, 球磨混合粉的时间也不同, 因此使我们配制混合粉时对色温的控制掌握不好, 从而引起对光通量等因数的掌握也不好。

改进后的蓝粉在原有基础上其粒度有很大程度降低, 配制混合粉时, 其粒度大小与红、绿粉的粒度比较协调, 制灯厂家球磨混合粉后其红绿蓝三种粉的粒度关系比较合理, 从而解决了因孔隙不协调而引起的困难。经用户使用后, 一致反映使用改进后的蓝粉配制的混合粉二次特性较好。

表 6说明用改进后蓝粉配制的6 400K粉, 在显色指数、光衰、色温等方面比用改进前蓝粉配制的6 400K粉都要好。

| 表 6 改进前后蓝粉对混合粉的影响 |

|

| 点击放大 |

2.5 改进前后蓝粉成本核算

以lkg蓝粉计, 价格以购买价计:

(1) 用γ-Al2O3取代Al(OH)3之后将增加成本53.1元。

(2) H2C2O4用量增加, 成本上升4.23元。

(3) 用99.9 %Eu2O3, 成本降低16.8元。

(4) 用碳还原法替代N2-H2还原法, 降低成本24.75元。

(5) 电耗减少, 节约28.04元。

根据上述增减数字计算出改进后蓝粉的成本可降低12.26元。

3 结论从原料、溶料方法, 还原方法等几个方面对原有蓝粉工艺做了适当的改进, 用γ-Al2O3替代Al(OH)3, 用99.9%Eu2O3代替荧光级Eu 2O3, 用H2C2O4将BaAc2和Eu 2O3共沉淀, 用碳还原法取代N2-H2还原法以及配料、还原的改进等。结果表明改进后蓝粉相对亮度提高了30%, 中心粒径下降了3.1μm, 光衰下降了2.5%。配成的混合粉二次特性较好, 且每公斤蓝粉成本下降12.26元。由此可以证明改进后蓝粉的制取工艺是切实可行的。

| [1] |

徐燕. 稀土多铝酸盐磷光体的合成、性质及应用[J].

稀土, 1981, 20(1): 33–36.

|

| [2] |

毛向辉. 稀土三基色荧光粉及其应用[J].

湖南师大学报(自然科学版), 1984(2): 12–16.

|

| [3] |

李孝良. 节能灯用稀土三基色荧光粉的研制[J].

稀有金属与硬质合金, 1997, 7(3): 128.

|

2002, Vol. 16

2002, Vol. 16