| 真空蒸馏净化提纯金属钪 |

随着科学技术的进步, 尤其是高新技术的发展, 金属钪的优良性能愈来愈为人们所重视。目前, 金属钪已广泛应用于国防、冶金、化工、航空航天、核能生产、超导、电光源、电器元件、医疗科学和其他很多领域中。特别是在激光器晶体, 新型光源材料和高清晰度电视显像管等领域应用最为引人注目, 同时这些新的应用对金属钪的纯度要求也越来越高。

提纯稀土金属的方法很多, 有真空蒸馏法、区熔精炼法、固态电解法、悬浮区熔-电传输联合法、单晶制备及电解精炼法等[1~3, 5]。除真空蒸馏法外, 其余几种方法由于通常或设备要求较高, 或工艺过程操作较为复杂等原因, 目前没有使用在金属钪的提纯批量生产中。在真空条件下蒸馏净化提纯金属钪是当今工业生产中最常用和最有效的方法之一。本工艺是采用真空蒸馏净化提纯金属钪。

1 基本原理真空蒸馏净化提纯稀土金属, 是基于稀土元素和杂质的熔点、沸点、蒸气压性质的不同来达到分离提纯的目的。

在真空蒸馏提纯时, 一些高沸点的金属杂质及蒸气压低的杂质和低沸点、高蒸气压的杂质均可以很有效地除去。而蒸气压和稀土金属相近的杂质就不能很好地净化除去。

粗金属钪的提纯, 分真空熔炼和蒸馏两步。真空熔炼是在温度1 000~1 200 ℃进行, 以除去过剩的钙、ScF3和其他挥发性杂质。这一步可以除去大量的钙, 但ScF3除去得不完全。真空蒸馏过程是在1 650℃和真空状态下, 使钪蒸馏出来而留下钽和氧化钪及高沸点、低蒸气压的杂质。

多次蒸馏使钪的纯度提高到99.95 %以上, 甚至99.99%。

2 实验部分 2.1 实验设备GP30-D高频感应加热真空电炉, 使用温度为1 000~2 000 ℃, 极限真空为:2.0×10-3Pa。

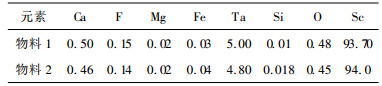

2.2 实验原料原料来自ScF3真空钙热还原所得的粗金属钪, 其主要杂质成分见表 1。

| 表 1 粗金属钪的主要杂质成分和钪含量 % |

|

| 点击放大 |

2.3 实验方法及工艺流程

金属钪的真空蒸馏净化提纯是在高频感应加热真空电炉中进行的。

将钙热还原制得的粗金属钪破碎成的10 × 10mm的颗粒, 在温度1 000~1 200℃, 真空度6.7 × 10-2Pa, 进行约1h的蒸馏, 可使钙及低沸点, 高蒸气压的杂质降至0.06%以下, ScF3大约降至0.05%。

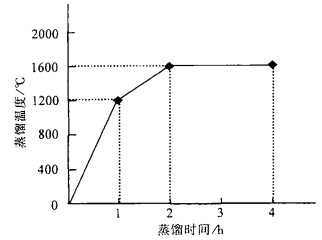

高温真空蒸馏去除其他如Ta、Fe、Si等杂质是将已除钙的钪150~200g装入ϕ46mm×80mm×1mm的蒸馏钽坩埚或钨坩埚(壁厚5mm)中, 收集钪的冷凝器为ϕ45mm×110mm×0.2mm的钽筒, 为了提高钪的蒸馏速度和缩短蒸馏时间, 蒸馏提纯在1 600~1 700 ℃的温度下进行, 此时金属钪处于熔融状态。将蒸馏后冷凝附在钽筒上所得到的金属钪剥去钽皮, 后呈树枝状, 显银白色微黄的金属光泽。蒸馏净化提纯的升温制度如图 1所示。

|

| 图 1 蒸馏钪升温制度 |

在真空度为3.0 ×10-3Pa的条件下, 启动加热, 在前1h内将温度均匀升到1 200 ℃左右。在这一过程中, 残余的杂质钙及低沸点、高蒸气压的杂质可以进一步除去。第2h是将温度逐步升高到金属钪的熔点以上, 逐步使金属钪熔化, 逐步升温的目的是以防金属钪熔化后产生喷溅。当温度升至1 650℃左右时, 恒温2h, 待坩埚内金属钪基本蒸馏完全后, 停炉冷却至室温。

将蒸馏冷凝后的纯钪去掉钽皮在1 000℃, 真空度为1.0 ×10-2Pa的条件下热处理1h, 可进一步去除附在金属钪上的杂质钙和高蒸气压、低沸点杂质, 同时也可析出附在表面的杂质钽, 便于进一步清除。

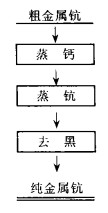

蒸馏净化提纯钪的工艺流程如图 2所示。

|

| 图 2 蒸馏净化提纯钪工艺流程 |

多次蒸馏可以进一步提高钪的纯度达99.99%。

2.4 分析方法采用JY-38S等离子发射光谱仪(ICP)分析杂质钽和稀土总量。

采用PE-2100型原子吸收分光光度仪分析杂质Ca、Fe、Mg。

采用化学法分析杂质F、Si。

采用SQM -1脉冲气相色谱仪分析气体杂质氧。

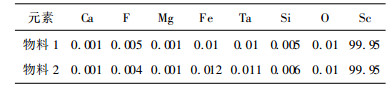

3 实验结果与讨论 3.1 实验结果 3.1.1 蒸馏净化效果蒸馏净化提纯后的金属钪其分析结果如表 2所示。

| 表 2 蒸馏净化后金属钪的主要杂质成分和钪含量 % |

|

| 点击放大 |

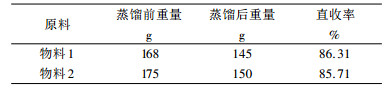

3.1.2 蒸馏净化的直收率

蒸馏净化的直收率见表 3。

| 表 3 蒸馏净化的直收率 |

|

| 点击放大 |

第一次蒸馏净化的直收率在86%左右, 在以后多次蒸馏净化过程中, 每次的蒸馏净化直收率为92%~95 %。

3.2 讨论 3.2.1 去钙在真空钙热还原制备的粗金属钪中, Ca、Mg、F是主要杂质成分。这些杂质的特点是熔点、沸点较低, 蒸气压较高, 我们可以通过控制主体金属钪不熔化、不挥发损失的前提下, 在温度1 000~1 200℃及真空度6.7 ×10-2Pa的条件下, 有效地除去。

3.2.2 蒸钪去钙后的金属钪, Fe、Ta、Si、O成为主要杂质成分, Ta是难熔难挥发杂质, O、Si一般以SiO2、Sc2O3的形式存在, 杂质Fe是一种难挥发的杂质, 从Fe-Sc相图分析, Fe将与Sc形成一高熔点的Fe2Sc中间相态〔4〕; 这些杂质的存在及存在方式, 均给提纯金属钪提供了有利条件, 这使得在蒸馏升华金属钪的过程中能有效地除去这些杂质。

3.2.3 去黑该过程是在温度1 000 ℃, 真空度1.0 ×10-2Pa的条件下进行的, 目的是为了除去部分吸附在金属钪中的低沸点、高蒸气压的杂质。过程温度控制太低, 不利于杂质的除去, 温度控制太高, 金属钪之间、金属钪与坩埚之间会发生粘连, 不利于得到产品金属。在这一过程中, 吸附在钪中的部分杂质钽也将析出, 再处理可以进一步降低杂质钽的含量。

多次蒸馏是一个多次提纯的过程, 可得到更纯的金属钪。但多次蒸馏对金属钪的收率有较大影响, 因而蒸馏次数必须根据实际情况才能确定。

4 结论(1) 通过实验证明, 采用真空蒸馏净化提纯金属钪是行之有效的。直收率较高, 而且方法简单、成本低, 只需一台高频炉和简单的蒸馏工艺便可获得纯度较高的金属钪, 可适应当今世界钪的工业生产。

(2) 在真空蒸馏过程中, 关键是控制温度, 不能波动太大, 去钙时一般控制在1 100℃, 蒸钪时一般控制在1 650℃, 去黑时一般控制在1 000 ℃。

(3) 在蒸馏净化提纯金属钪的过程中, 要特别注意冷凝器的温度, 冷凝器温度过高, 金属钪的蒸气将不会迅速冷凝成金属钪, 由此将产生金属钪蒸气的返流和蒸馏损失, 有时真空蒸馏时, 金属钪的蒸出率很高, 而金属钪的直收率却很低, 其主要原因是冷凝器的温度控制和位置摆放不当所致。

| [1] |

《稀土》编写组.

稀土(下册)[M]. 北京: 冶金工业出版社, 1978: 154-193.

|

| [2] |

易宪武.

钪·稀土元素[M]. 北京: 科学出版社, 1992: 110-131.

|

| [3] |

张宝琦译.

稀土金属学[M]. 包头: 包头科学技术委员会, 1975: 1-16.

|

| [4] |

虞觉奇.

二元合金状态图集[M]. 上海: 科学技术出版社, 1987: 247.

|

| [5] |

潘叶金.

稀土元素[M]. 北京: 冶金工业出版社, 1992: 241-280.

|

2002, Vol. 16

2002, Vol. 16