| 宜春钽铌矿150mm炮孔爆破试验 |

宜春钽铌矿二期扩建工程要求, 在现有生产能力日处理矿石量为1 500t的基础上扩大到4 500t。目前矿山使用的100mm的潜孔钻机作业效率低, 作业成本高, 根本不能满足扩大生产规模的要求。因此, 选择高效率的凿岩设备是矿山今后发展的必由之路, 150mm孔径的试验爆破正是为矿山扩产选择合理的凿岩和运输设备提供试验数据和理论依据。

自然条件:宜春钽铌矿属山坡露天开采矿床, 岩石是钠长石化锂云母花岗岩, 钠化程度由上而下逐步减弱, 岩体逐步趋于完整; 岩石属中等坚固(f = 10~14), 脆性度低, 弹模量小, 孔隙度和可塑性大; 矿体受两组急倾斜裂隙和一组缓倾斜裂隙交切而成“块状体”结构岩体。据920m台阶的裂隙调查统计结果, 裂隙平均间距为2m左右, 宽度为20~50mm不等, 属张开性裂隙, 面与面之间的粘结性较差, 爆破时爆炸气体产物容易从裂隙面泄漏而降低炸药能量利用率, 制约了爆破效果的进一步提高。

试验爆破工程要求:所有炮孔不能出现早爆、迟爆、半爆或拒爆现象, 爆破后无根底, 大块产出率控制在10%左右(矿石的最大边长尺寸超过800mm的视为大块)。

2 试验方案的选择依据矿山目前采用的开拓运输系统为:汽车—溜井—电机车联合运输。4m3电铲铲装, 12t自卸汽车运矿至790m溜矿井, 电机车从580m平窿中运矿石至选矿厂。溜矿井格筛规格为800mm×1 000mm, 要求矿石的最大尺寸不得超过800mm, 否则就为大块。

1984年矿山攻关试验最终结果推荐在本矿区“块状体”结构岩体中宜采用100mm孔径爆破, 当时的试验地点都是在920m台阶上进行的, 那里的裂隙确实是对大孔径爆破不利。根据试验推荐结果, 矿山一直都是采用的100mm孔径进行爆破, 取得了较好的爆破效果, 完全能满足正常生产的需求。现把100mm孔径在不同台阶下进行的爆破结果作一个简要说明:在910m台阶上爆破, 孔网参数为4.0m× 1.5m, 大块产出率为15 %左右; 900m台阶上爆破, 孔网参数为4.0m×1.5m, 大块产出率为12%左右; 890m台阶上爆破, 孔网参数为5.0m×1.5m, 大块产出率为12%左右; 880m台阶上爆破, 孔网参数为5.0m×1.8m和5.0m×2.0m, 大块产出率为10 %左右。这一情况表明随着开采台阶的逐渐降低, 在孔径不变的情况下, 孔网参数不断扩大, 但是大块产出率还是在逐渐降低。这说明矿区内的岩体性质在逐渐变好, 岩体内的裂隙宽度逐渐变小, 岩体趋于完整, 裂隙面之间的粘结性更好, 对爆炸冲击波的衰减和爆炸气体产物的泄漏都是更为有利的。因此, 笔者认为在880m台阶上进行150mm孔径爆破试验是可行的。

试验地点选取在880m台阶东侧, 0~8#勘探线之间, 爆区场地平整, 矿石为原生矿(f =14左右)。档子面轮廓线清晰可见, 悬挂的大石块很少, 裂隙面之间的宽度从档子面上可以量出来, 一般在10~12mm。

3 爆破孔网参数与炮孔的装药量、装药结构的确定正确选定爆破参数, 合理确定每孔的装药量和装药结构, 是爆破设计的核心内容。

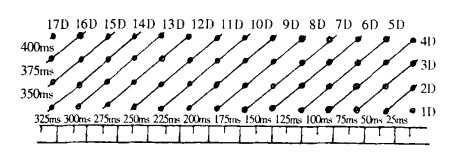

爆破参数的选定:长方形布孔4.5m×4.0m, 采用斜线起爆法起爆。炮孔布置和起爆方法如图 1所示。

|

|

º 炮孔;/每排炮孔的主线; 1D、2D……17D 炮孔的排数和起爆顺序; 25ms……400ms 等微差间隔时间 图 1 炮孔布置和起爆网路 |

爆破参数选定依据:(1)选定的试验地点具备了扩大爆破孔径的自然地质条件; (2)选定4.5m × 4.0m作为此次试验的孔网参数, 是参照了当前矿山100mm孔径爆破技术的成功经验而定的。目前矿山100mm孔径爆破成功的孔距为5m左右, 排距为1.8m左右, 采用排间等微差爆破技术和工艺, 爆破效果较为理想。现采用150mm孔径爆破进行试验, 孔网参数为4.5m×4.0m, 长方形布孔斜线起爆法起爆, 孔距为6m左右, 排距为2.7m左右, 和100mm孔径爆破进行对比, 炮孔容积是100mm孔径的2.25倍, 每孔负担面积是100mm孔径的2倍, 而炮孔的密集系数比100mm孔径爆破还要小, 因此, 4.5m× 4.0m作为此次试验的孔网参数应该是可行的。

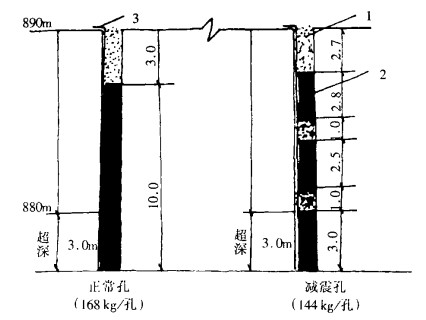

炮孔设计:分为正常孔和防震孔两种, 正常孔采用连续不耦合装药, 不耦合系数为1.15;防震孔采用间隔不耦合装药, 不耦合系数为1.25。正常孔采用高爆速高密度的乳化炸药, 而防震孔采用低爆速低密度的硝铵炸药, 目的是减轻防震孔对未爆岩体的破坏从而保护好未爆岩体完整性。

正常孔装药量计算:参照100mm孔径爆破单耗进行药量计算, 当前100mm孔径爆破单耗为0.38kg/t左右, 现试验爆破也采用这个单耗进行计算, 10m台阶爆破, 孔网参数为4.5m×4.0m, 每孔爆破量为450t, 经计算得每孔装药量为171kg, 但为了装药工和炸药生产厂家的方便, 在影响不大的情况下, 正常孔每孔装药168kg。

防震孔装药结构:根据100mm孔径爆破防震的成功经验, 防震孔装药结构为分段装药, 充填量为正常孔的2倍左右。

两种炮孔的装药结构如图 2所示。

|

| 1 充填物;2 炸药;3 导爆索 图 2 装药结构 |

4 起爆网路选择

起爆网路采用双导爆索下孔斜线排间等微差爆破技术, 每斜排的微差间隔时间为25ms, 如图 1所示。第一排第一孔1D首先起爆, 通过1D主导爆索点燃2D的非电延期雷管从而引起2D主线起爆, 紧接着是3D、4D……17D相继起爆。每二排之间都有二发25ms的非电延期雷管, 从而实现排间等微差爆破工艺。

1984年, 宜春钽铌矿、赣州有色冶金研究所、南昌有色冶金设计研究院三家单位在降低宜春钽铌矿爆破大块率的攻关试验中, 采用65型弱震仪及YQ-5压电式加速度计两种测震手段, 共进行了11次测震工作, 在对所有数据进行了认真分析后提出了观测总结, 总结中推荐本矿区的爆破微差间隔时间以25~30ms为宜。

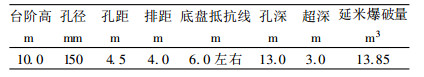

5 爆破技术参数及施工要求主要爆破技术参数见表 1。

| 表 1 主要爆破技术参数 |

|

| 点击放大 |

穿孔要求:炮孔倾角90°;

倾角偏差小于2°;

孔位偏差小于0.2m;

孔深偏差小于0.5m。

炮孔装药要求:单孔装药时如果有1m没装下 药为不合格孔, 整批炮孔装药合格率大于98 %。

技术要求:技术人员每天深入作业现场抽查穿孔情况, 发现问题及时处理。整批炮孔凿岩完毕要全面验收炮孔, 发现不合格孔要采取补救措施, 实在无法补救的应该重新穿孔直到达标为止。在装药过程中, 技术人员现场跟踪, 严把质量关。

6 爆破主要安全技术要求确保施工安全, 是对爆破工程的基本要求, 对本爆区尤为重要。

本爆区四周都是民采, 民工的安全意识比较差, 如果爆破前不提前1~2h通知到所有爆区内民工的话, 就有可能出安全事故。为此, 根据《爆破安全规程》、《大爆破安全规程》有关条款, 结合工程实际, 针对各道工序, 制定了爆破器材运输、存放、加工、使用以及装药、堵塞、起爆网路设置、安全警戒、实施起爆、爆后检查等一系列安全作业技术细则, 向全体作业人员技术交底, 要求严格贯彻执行。

接受以往爆破事故的教训, 深入分析拒爆的诱发原因, 制定相应预防措施。

本爆破起爆采用火雷管引爆导爆索, 再由导爆索引爆同排孔内炸药和后排非电毫秒雷管, 从而实现排间等微差起爆系统。本起爆系统操作方便, 安全可靠。

拒爆(半爆)原因比较复杂, 大体可归纳为器材、设计和操作三个方面。

按照工厂说明书规定, 对所用爆炸器材性能进行抽查。导火索做燃烧试验, 看每米导火索燃烧时间是否达到120s左右; 火雷管和毫秒雷管做起爆能试验, 8#雷管能否一次引爆50根左右的塑料导爆管, 设计时8#雷管只要求引爆2根导爆索或2根塑料导爆管; 导爆索引爆炸药试验, 单根导爆索引爆2#岩石硝铵炸药和双根导爆索准确引爆乳化炸药等, 试验都达设计要求。

7 爆破效果本次爆破于2001年10月25日起爆成功。

仔细检查爆后现场情况, 未发现有拒爆药包的可疑征象。

后冲龟裂有效地控制在1m以内, 未爆岩体得到了很好的保护, 说明防震措施有效。

爆堆松散, 抛散范围合理, 有利于铲装; 爆堆表面大块较多, 第二天到现场对表面大块进行实测, 最大边长超过1.2m的表面大块率为2.33 %, 比预计稍多一点。仅从表面来看, 估计爆堆中部和底部效果会好, 大块会小, 根底可以消除。估计大于0.8m的大块产出率应该能控制在10%左右, 可以达到设计要求。

200m以外未发现大的飞石, 作业现场的设备未发现有任何损坏, 对爆区周围的人员和构筑物没造成任何损伤和破坏。

8 结语虽然宜春钽铌矿在建矿初期曾经采用150mm孔径进行过爆破攻关试验, 但效果并不理想, 大块产出率高达30%以上。这次在880m台阶上成功地实现了150mm孔径爆破并获得预期效果, 使爆破一次大块产出率有效地控制在10%左右, 取得了在这块独特的“块状体”结构岩体中进行大孔径爆破的新成果, 这一成果将为矿山今后的发展和二期工程的扩产探明方向。

2002, Vol. 16

2002, Vol. 16