| 压铸锌合金的开发与制取 |

出于提高经济效益和谋求企业长期可持续发展的考虑, 主产电解锌锭的湿法炼锌厂大都乐于将锌的深加工制品列为自己的产品开发对象, 其中较多的是生产压铸锌合金。压铸锌合金为Zn -Al-Cu -Mg系四元合金, 由于具有熔点较低, 铸型寿命长, 铸件尺寸精度高, 力学性能优良且易电镀等优点[1], 被广泛用作压铸零件及复杂形状铸件, 深受用户欢迎。目前我国珠江三角洲一带压铸锌合金的用量达20 ~ 30万t/a, 主要用于生产各种档次的玩具及汽车零部件等, 随着国内近年汽车、摩托车工业以及建筑、家庭用具等行业的快速发展, 压铸锌合金的需求量将会较快增长。

目前, 我国的压铸锌合金多集中在金属加工厂及乡镇企业生产, 各厂家的规模大小不一且分散, 因此, 炼锌企业提供压铸锌合金产品也是对市场的有效补充。某万吨级湿法炼锌企业于1996年以制取ZZnAlD41合金为例开发压铸锌合金获得成功, 同时形成2500t/a的合金生产能力, 试验探索出合金低温直接熔炼新工艺, 效果较好。

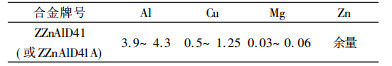

1 试验方法 1.1 试验材料及设备试验以纯金属Zn 99.99 %、Al 99.85 %、Cu 99.90%、Mg 99.80%为原材料, 干燥的木炭为覆盖剂, 工业用氯化铵为精炼剂。采用马弗炉—石墨粘土坩埚熔制合金并铸锭, 工业试验选择在750kg工频无芯感应电炉内进行。表 1中列出了试验合金的主要化学成分[2]。

| 表 1 试验合金的主要化学成分/ %[2] |

|

| 点击放大 |

1.2 试验工艺

已有的压铸锌合金熔炼工艺有两种:一种是先熔铜再加铝锌镁的一步熔炼法; 另一种是预先熔制Al -Cu中间合金再熔制锌合金的两步熔炼法。前者由于须在超过1000℃的高温下操作, 故生产中很少采用; 后者虽被广泛采用, 但仍有高温操作且工序较为繁杂的缺点。为此, 我们分析提出了合金的低温直接熔炼新工艺, 即先将所需铜量加入锌熔体熔化, 再依次加入铝镁和剩余锌量。该法能克服老工艺的不足, 试验制取的合金锭经检测质量完全合格。

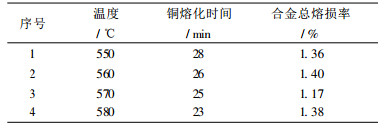

2 结果与讨论 2.1 温度的影响温度是实现熔炼工艺的重要保证, 在金属的熔化, 烧损和炉龄等方面均有重要作用。由于新工艺的独特性, 其合金制取可在600 ℃以下完成, 试验结果列于表 2中。由表可知, 试验条件下, 温度对熔化无显著影响, 但综合分析, 生产上选用570 ℃熔制合金较为适宜。

| 表 2 温度对熔化的影响 |

|

| 点击放大 |

2.2 覆盖剂的影响

理论上讲, 覆盖剂的加入能减少合金中元素的氧化、蒸发及吸气。因此, 试验选用了木炭作覆盖剂。结果说明, 锌合金的吸气倾向小, 在未使用木炭熔炼时也极少气体析出, 且合金烧损小, 而木炭的加入反会给操作带来不便, 并加大渣中合金液的夹带量。考虑到工频无芯感应电炉密封性好, 而且其内合金液受电磁作用自动搅拌, 故生产上可少加或不加木炭等覆盖剂。

2.3 精炼剂的影响精炼剂用于合金液的除气、除渣有极好的效果。据介绍, 在450~ 470℃时用钟罩压入氯化铵, 可去除锌合金液中近80 %的氧化物和70%的金属间化合物[1], 从而使合金质量得以保证。但我们试验亦发现, 使用氯化铵精炼(量约金属料总重的0.12 %)会使合金熔损率增大, 同时过程中产生大量烟雾和氨气, 有可能恶化操作环境, 而仅用静置澄清的办法, 也能获得断面组织致密, 无熔渣及夹杂物的合金锭。因此, 生产上可根据回炉料多少来决定是否进行造渣操作以及需要加入的氯化铵量。

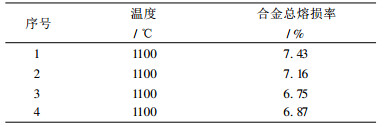

2.4 Al-Cu中间合金制取常规两步熔炼法先预制中间合金, 主要是便于高熔点金属铜的加入以及缩短锌合金熔制时间。根据相图选定含Cu33.2%的Al -Cu共晶成分, 其熔化点为548℃, 能实现在锌熔体中尽快熔化。试验观察到, 高温Al -Cu合金液凝固时有大量气体析出, 且Al2O3悬浮性渣量大。从表 3可知, 合金总熔损率平均已高达7 %左右, 说明过程中有较大数量的金属(主要为Al)损失。

| 表 3 Al —Cu中间合金制取试验结果 |

|

| 点击放大 |

3 不同工艺费用比较

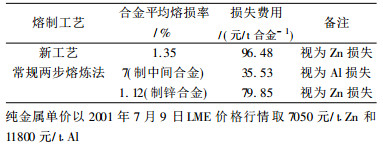

尽管新工艺熔制合金比常规两步熔炼法时间长1倍左右, 但其合金熔损量并未增加太多, 而且由于旧工艺有高温熔铜环节, 使制取过程总能耗略高于新工艺或两者基本持平。多次试验测得新旧工艺的总熔损率平均分别约为1.35 %和1.12 %, 据此可计算两工艺在合金制取中的金属损失费用。由表 4可知, 新工艺在经济上存在一定优势, 显然, 当年产合金量达1万t时, 新工艺可比老工艺年节省费用约18.9万元。

| 表 4 合金制取的金属损失费用结算 |

|

| 点击放大 |

4 结论

(1) 湿法炼锌企业中开发生产压铸锌合金, 避免了锌锭二次重熔, 利于节约能源和降低合金生产成本。

(2) 新工艺利用了铜在锌熔体内的合金熔化, 故能实现低温下直接熔炼, 该法克服了常规两步熔炼法的不足, 具有经济、便捷及实用性。

(3) 合金制取选择工频无芯感应电炉为宜, 因为该炉密封性好, 过程中可少加或不加木炭覆盖, 而且由于熔体的自动搅拌作用能使合金成分均匀, 造渣效果好, 并能减轻劳动强度和利于操作。

(4) 加入精炼剂能明显提高压铸锌合金锭的质量, 但同时合金的熔损率也相应增大, 故生产上应酌情控制精炼剂的加入量。

| [1] |

中国机械工程学会铸造专业学会.

, 铸造手册[M]. 第3卷. 北京: 机械工业出版社, 1993: 2.

|

| [2] |

GB8738 —88. 铸造锌合金锭[S].

|

2002, Vol. 16

2002, Vol. 16