| 轧制法生产翅片管的工艺探讨 |

2. 珠江钢铁有限公司, 广东 广州 510730

2. Zhujiang Iron & Steel Limited Co., Guangzhou 510730, Guangdong, China

随着中央空调在生活中的广泛应用, 对其重要传热元件—翅片管的研究也就显得越来越重要。目前, 中央空调中应用最广泛的翅片管为内外翅片紫铜管, 这种管子虽然传热性能比较好, 可是铜消耗多, 生产成本较高。因此, 对翅片管的研究将围绕如何有效节约资源展开, 从而最终达到既提高中央空调的工作效率, 又降低生产成本的目的。Cu/Al复合翅片管正是为了满足这一需要而产生的, 它综合了复合管和翅片管的优点, 是一种当前国际上研究较为广泛的新型高效传热管。

综合国内外资料来看, 对于复合翅片系列产品的开发, 以日本较多, 但日本所开发的此类产品均为内光面外翅片复合管, 还不能达到充分利用管子内表面积, 以提高其传热性能, 而且这些文献皆为专利, 并未对复合翅片管的生产工艺作更详细的报导。笔者在实验研究的基础上, 对轧制法生产翅片管的工艺作了深入浅出的探讨。

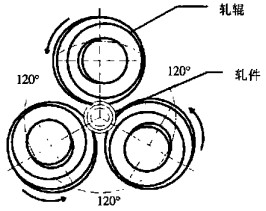

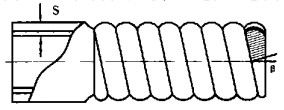

1 实验方法目前, 复合翅片管的生产方法主要有焊接法和轧制法两种, 下面就其二者的加工原理略作介绍。①焊接法:在双金属复合管的基础上, 用焊枪将金属翅片直接焊接在复合管的外表面。用这种方法可根据产品的需要选择不同尺寸、不同材质的外翅片进行焊接, 因而能生产出多种规格的复合翅片管, 但由于焊缝处存在大量的氧化物及杂质, 致使传热效率大大降低, 所以这种复合翅片管的性能不佳。②轧制法:在双金属复合管内衬一芯棒, 经轧辊刀片的旋转带动, 复合管通过轧槽与芯头组成的孔腔在其外表面上加工出翅片。这种方法生产出的传热管因其外管与翅片是一个有机的整体, 所以不存在接触热损耗的问题, 具有良好的性能与较高的传热效率(其生产示意图见图 1)。本次实验选择三辊轧制法来研究复合翅片管(见图 2), 通过分析轧制压下量、外管壁厚、金属状态和芯头螺旋角对内外翅片形成的影响, 来进一步了解Cu/Al复合翅片管的变形规律。实验中选择复合管坯的外径为16mm, 内铝管壁厚为0.6mm保持不变。

|

| 图 1 三辊斜轧机的轧制过程示意图 |

|

| 图 2 复合翅片管的结构示意图 |

2 实验方案

为了寻求各主要因素对复合翅片管轧制成形的影响规律, 本实验采用正交实验法进行, 考虑下列因素在轧制外铜内铝复合管的过程中对翅片成形和复合界面强度的影响:①轧制刀片的压下量。②复合管胚的外管壁厚。③内外层原始机械强度之比。④芯头的螺旋角。

采用的工艺流程为:铜铝管坯的准备→清洗碾头→空拉复合→矫直去头→衬芯头轧制成形。另外要说明的是, 因为外铜管要经过轧辊刀片的深入加工, 所以选择为软状态, 内铝管则选择从硬到软4种状态, 芯头选择外镀铬的45#钢制造而成。

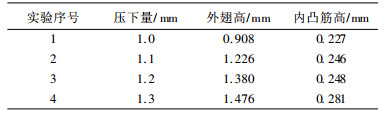

3 实验结果与分析根据轧制过程中金属流动规律, 增加压下量, 刀片切入铜管的深度将增大, 由于受轧制形状的限制, 径向压缩出的金属不可能向轴向流动, 所以被迫向阻力较小的轧辊刀片之间的空隙流动, 从而达到增加外翅片高度的目的。此外, 随着轧制压下量的增加, 内层铝管所受轧制挤压力也将增加, 在周向挤压力的作用下, 径向压下的金属向内螺旋芯头的凹槽处流动, 提高了凹槽处金属填充率, 从而达到了增加内凸筋高度的目的, 因此, 轧制压下量的增加, 有利于提高翅片管的外翅高和内凸筋高, 达到改善传热性能的要求。

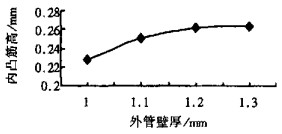

3.1 轧制压下量的影响对参与实验的因素进行单方面的分析, 得到轧制压下量与外翅高和内凸筋高的关系, 见表 1。

| 表 1 轧制压下量与外翅高和内凸筋高的关系 |

|

| 点击放大 |

需要指出的是, 轧制压下量并不是越大越好, 因为压下量愈大, 轧制力也相应增加, 如超过外层金属的变形抗力, 会导致轧卡; 其次, 为了保证传热管的顺利组装, 复合翅片管的外径应略小于其光面管坯的外径, 如压下量太大, 翅片高度增加过多, 可能会超出其使用要求。所以, 在保证复合管外径略小于其光面管坯外径的前提下, 应尽可能的加大其外翅高和内凸筋高。

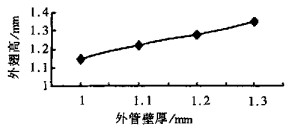

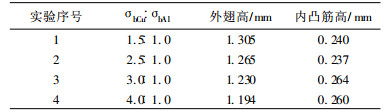

3.2 管坯壁厚的影响根据实验数据结果, 作出了管坯壁厚对外翅片高和内凸筋高的影响曲线, 分别如图 3和图 4所示。

|

| 图 3 外管壁厚与外翅高的关系曲线 |

|

| 图 4 外管壁厚与内凸筋高的关系曲线 |

在相同外径、内管壁厚和轧制压下量的前提下, 外管壁越厚, 则只需要较小的轧制压下量, 复合管内壁就与芯头接触, 剩下更多的压下量则集中于复合管坯外翅和内凸筋形成, 所以导致了外翅高和内凸筋高的增加。可见管坯壁厚大小对外翅高影响显著, 对内凸筋有一定的影响。因此, 可得出以下结论:为了得到较高的外翅和内凸筋, 应增加管坯壁厚, 但这也导致了翅底壁厚的显著增加, 从而大大降低了复合管的传热性能, 而且管坯壁厚的增加也会带来原材料的不必要的浪费, 生产成本反而增加了。

3.3 原始机械强度比的影响为了便于外翅片的轧制成形, 本次实验选用外铜管为软状态, 内铝管为从硬到软4种状态, 它们对外翅高和内凸筋高的影响见表 2。

| 表 2 原始机械强度比与外翅高和内凸筋高的关系 |

|

| 点击放大 |

从表中数据分析可知, 当铝管强度越大, 即机械强度比越小时, 所形成的外翅片高度增大, 内凸筋高度减小, 这是因为内铝管强度越大, 其抗塑性变形能力越强, 因而在相同的轧制力作用下, 内层金属向芯头凹槽处的流动更加困难, 内凸筋高度也相应降低。但内凸筋高随铝管强度增加而减小的规律并不是很明显, 主要因为内凸筋的形成相对于外翅片的形成更困难, 受变形抗力影响更小的缘故。相反, 外翅高的形成较易, 受变形抗力影响大, 塑性变形将集中在较易变形的外铜管, 故外翅高有所增加。

综合分析可知, 要得到较高的外翅与内凸筋, 应选择机械强度尽可能接近的金属状态进行轧制, 以适应导热高性能的要求。

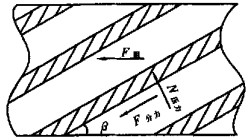

3.4 芯头螺旋角的影响由实验结果可知, 芯头螺旋角对外翅高不存在什么影响, 但对内凸筋高的影响却非常显著。从Cu/ Al复合翅片管轧制过程中内铝管的凸筋受力图(见图 5)可知, 内铝管沿凸筋方向的阻力F阻= N (sinβ+ μcosβ), 在其他轧制条件不变的情况下, 作用在铝管上使其前进的正压力N和管内摩擦系数μ保持不变[1]。因为芯头螺旋角β一般小于20°, 而且μ值也较小, 如仅改变β角, 则当其增大时, F阻也增大, 即内铝管的轴向流动相应减小, 从而金属集中于径向流动, 使内凸筋高度增加。本次实验选用了18°和11°两种螺旋角的芯头, 现场证明, 螺旋角为18°的芯头易出现轧卡现象, 而螺旋角为11°的芯头没有轧卡现象发生。

|

| 图 5 内螺旋凸筋受力图 |

此外, 要说明的是, 轧制Cu/Al复合翅片管所用的芯头的外表面有必要进行镀铬处理。这是因为芯头的材料一般是45#钢制成, 而铝与铁之间的固溶度很大, 合金化能力较强, 在一定的温度、压力以及直接接触的成分梯度等条件下, 表面金属将越过分界面相互扩散, 致使金属粘着加剧, 内凸筋表面出现毛刺, 当金属表面作镀铬处理后, 因铝与铬之间的固溶度很小且铬的硬度较大, 所以轧制过程中发生的粘着较少, 或基本上不发生, 能生产出较规则而光滑的内凸筋[2]。

4 结论本次实验, 可以得出以下几点结论。

(1) 轧制过程中轧辊刀片压下量以1.2mm为最佳。

(2) 作为外管的铜管坯, 其壁厚选择为1.0mm更有利于轧制成形。

(3) 复合成形前应将Cu、Al管的机械性能差调整为最小。

(4) 芯头的螺旋角度不宜过大, 且表面还应作镀铬处理。

| [1] |

黄明焉. 内螺纹铜管成型工艺的探讨[J].

有色金属工业, 2001(5): 46–47.

|

| [2] |

姚若浩.

金属压力加工中的摩擦与润滑[M]. 北京: 冶金工业出版社, 1990: 94-97.

|

2002, Vol. 16

2002, Vol. 16