| 江铜贵冶转炉渣选矿二期工程调试与技改 |

贵冶转炉渣选矿二期工程是由南昌有色冶金设计研究院设计, 利用原一期设备进行改造扩建, 把一期老系统和二期新系统合并成一个处理能力为600t/d的单系统。运转后在生产过程中出现了一些设计及设备选型问题, 导致了主要生产指标未能达到设计要求, 该工艺流程设计指标为精矿>28 %, 尾矿 < 0.55%, 回收率>93%, 但投产半年来实际生产指标为精矿24.16 %, 尾矿0.65%, 回收率91.28 %, 均低于设计标准。针对这种情况, 经过多次流程考察、现场分析计算, 找出了原设计及设备选型中的不足之处, 对工艺流程进行了相应的调整, 对有些设备重新计算选型, 通过2001年上半年的努力, 截止到2001年8月, 各项经济技术指标基本达到了设计要求。

1 转炉渣性质转炉渣渣选系统设计的供料是经铸渣机铸出的转炉渣及一部分转炉渣包壳, 转炉渣外观呈黑色和黑中透绿, 性脆坚硬结构微密, 密度4 ~ 4.5g/cm3, 渣中元素含量最多是铁和硅, 它们都以化合物形态存在于渣中, 主要成分有铁橄榄石(Fe2SiO4)、磁铁矿(Fe3O4)。硅元素大部分在造渣中生成铁的硅酸盐, 少量呈硅灰石出现。其次渣中还赋存着铜的硫化物、金属铜及部分氧化铜、铁酸铜等。

近年来由于冶炼环节的变化, 贵冶转炉渣性质发生了较大的改变, 转炉渣品位上升且金属铜、氧化铜分布率上升, 硫化铜的分布率下降, 转炉渣的铜相结晶更趋细小, 难以浮选的氧化矿物含量上升。针对这种情况, 通过总结一期流程改造的经验并参考江西铜业公司科研所小型试验和日方试验报告, 在现有的工艺流程和工艺指标上作了适当调整, 确定了二期新流程。

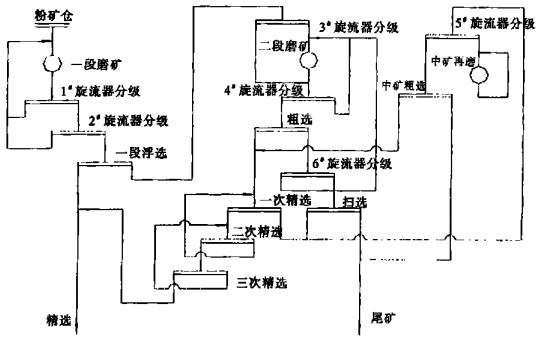

2 试生产出现的问题 2.1 设计生产工艺流程贵冶选矿二期设计工艺流程如图 1。碎矿仍采用一期老系统的二段一闭路流程, 通过更换振动筛筛网, 碎矿粒度由原一期的-15mm降为-10mm, 一段磨矿为一台Ø3.2m×5.4m溢流型球磨机, 采用两段1#、2#水力旋流器进行检查和控制分级, 磨矿细度-0.074mm占75%, 一段浮选采用北京矿冶研究院的BF-2.0浮选机(四槽), 产出部分精矿。第二段磨矿采用两台Ø2.4m×4.2m溢流型球磨机, 3#旋流器溢流及球磨机排矿进入4#旋流器进行分级, 4#旋流器与二段球磨机构成闭路, 磨矿细度-0.037mm占80 %, 粗选为8槽BF -2.0浮选机, 粗选精矿由原AG -0.64浮选机进行精选一作业, 与其后的中矿浮选精矿合并经三次精选得最终精矿。粗选尾矿由泵扬至6#旋流器进行分级, 溢流经扫选得最终尾矿, 沉砂则返回二段磨矿, 扫选精矿及精选一尾矿进中矿再磨作业, 中矿再磨采用一台Ø1.2m ×4.2m和一台Ø1.5m ×3.6m溢流型球磨机与5#旋流器构成闭路, 磨矿细度-0.025mm占80%, 5#旋流器溢流经中矿粗选作业, 中矿粗选精矿用泵扬至精选一作业, 中矿浮选与扫选尾矿合并作为最终尾矿。

|

| 图 1 二期磨矿与浮选工艺流程 |

2.2 试生产情况

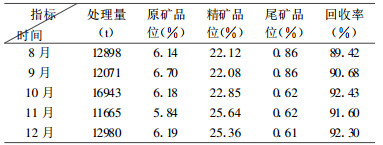

2000年8 ~ 12月试生产情况见表 1。

| 表 1 2000年试生产主要生产指标 |

|

| 点击放大 |

2.3 存在的问题

从表 1可知, 试生产指标和设计指标有一定的差距, 主要表现在精矿品位偏低、尾矿品位偏高, 回收率低于设计值。通过一段时间对生产的摸索以及对生产流程进行考察分析, 发现造成生产指标未能达标主要有以下几方面的原因。

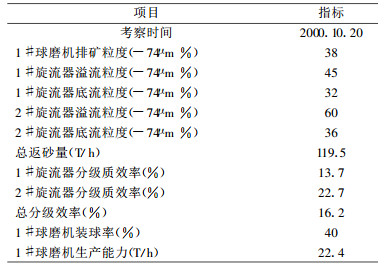

(1) 旋流器配置及结构参数不合理, 一段给矿波动大。一段磨矿选用两组350旋流器组成溢流串联分级, 与Ø3.2m ×5.4m溢流型球磨机构成一段闭路磨矿系统。按设计值, 一段磨矿处理量为25 t/h, 磨矿浓度w为75%, 返砂比为4, 磨矿最终产品粒度-0.074mm占75 %。试生产期间, 一段磨矿系统很不稳定, 1#球磨机经常“胀肚”, 入料端经常有矿倒吐, 1#旋流器入口经常堵料, 磨矿返砂流程中矿浆量波动较大, 给矿粒度一般在-0.074mm占50 %~ 65%, 与设计值相差较大。2000年10月20日考查了一段磨矿工艺指标和磨矿条件(见表 2), 从表 2中可看出, 1#球磨机装球率能满足磨机磨矿条件, 其“胀肚”主要是一段返砂量过大, 造成磨矿粒度偏粗, 生产能力下降, 使得1#球磨机不能满足一段磨矿要求, 1#、2#旋流器分级效率低。

| 表 2 一段磨矿工艺指标(旋流器有关计算公式见 <1>) |

|

| 点击放大 |

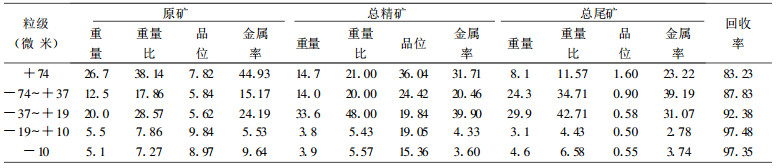

(2) 一段浮选效果差回收率低。浮选采用4槽BF -2自吸气式浮选机, 一段回收率设计值为80%。因为转炉渣中有部分铜矿物为粗颗粒嵌布, 设计思路是一段浮选要多拿快选, 把已单体解离的粗颗粒铜矿物及早选出来, 可减轻下道磨矿工序的作业量, 有利于后续浮选作业。但在试生产过程中, 一段浮选槽内液面不稳定, 浮选槽面不能形成良好的矿化泡沫层, 槽面翻花现象较为严重, 有时甚至出现跑浆现象。由表 3中可知, 一段回收率比设计值低了10%以上, 计算其富矿比也只有6.8, 一段浮选效果不佳; 一段底流粒度高于原矿粒度, 说明一段粗颗粒浮选效果不好。流程考察中原矿、总精矿、总尾矿矿样水析结果见表 4。从表 4可知, 总尾矿中+0.074mm和-0.074~ +0.037mm品位过高, 粒级回收率相对较低, 这也说明一段浮选效果不理想。转炉渣密度大且浓度高, 粗颗粒矿物易沉淀, 浮选机充气量不足, 则泡沫不够稳定, 在一段中粒度较粗且已单体解离的部分铜矿物就不能很好的回收, 加大了后续浮选作业的负荷。BF浮选机的设计吸气量最高为1.2m3/m2·min, 对较高浓度的渣选矿而言, 1.2 m3/m2· min的充气能力明显不足(一期的浮选机设计用气量为1.68m3/m2· min)。BF浮选机为机械搅拌式浮选机, 搅拌强度大, 矿浆易在浮选槽内形成强烈的涡流, 由于充气量的不足, 粗颗粒矿粒不易粘附在气泡上, 使得已单体解离的粗颗粒有用矿物难以有效选别。

| 表 3 流程考察一段浮选指标 |

|

| 点击放大 |

| 表 4 水析结果表 |

|

| 点击放大 |

(3) 中矿流程不佳, 中矿底流的品位偏高。二期转炉渣选工程设计过程中, 通过在一期流程中多次取样测定, 中矿粗选尾矿含铜品位均在0.5 %以下, 比现场生产尾矿品位低, 二期设计将中矿粗选尾矿直接丢尾。但在试生产过程中, 中矿尾矿品位在0.75 %以上, 导致总尾矿品位较高。造成中矿粗选尾矿含铜超标的原因是二期中矿粗选采用原一期的8槽AG -0.64型中矿粗选机、6槽FW型中矿精选机再加上一期拆下来的4槽AG -0.64型中矿粗选机合并而成, 中矿偏多, 浮选时间偏长, 中矿浮选操作很难控制。如果中矿浮选机都刮出泡沫, 则浮选泡沫过多且泡沫品位偏低, 导致精选系统跑槽, 影响精矿质量; 如果停开几槽中矿浮选机, 中矿刮出泡沫量不够, 则中矿底流品位就会偏高, 造成金属流失。为了保证金属回收率, 只好运行全部中矿浮选机, 中矿浮选效果也就不好, 并影响整个精矿质量。出现这样的情况, 主要是中矿浮选流程不理想, 中矿有用矿物富集不理想。

(4) 3#、6#旋流器与2#、3#球磨机高差不够, 粗选、扫选及中矿浮选浓度达不到设计值。二段磨矿系统中, 3#、6#旋流器配置标高较小, 底流分流进2#、3#球磨机的矿浆管道坡度不够。试生产中, 3#、6#旋流器底流浓度一般在80%左右, 底流矿浆管道经常堵塞且矿浆分配不理想, 2#、3#球磨机给矿量不均衡。为保持生产正常进行, 只好在3#、6#旋流器底流接受槽补加清水稀释底流矿浆浓度, 但补加清水后, 2#、3#球磨机磨矿浓度被降低, 粗选、扫选、中矿的浮选浓度难以提高到设计值, 增加了进入流程的矿浆体积, 减少了浮选时间, 导致浮选回收率下降。

(5) 药剂制度及其他不合理因素。一段浮选要回收80%的铜金属, 浮选药剂消耗大, 现场可看出一段4槽浮选机槽面泡沫层有明显的差异。按设计试生产初期, 一段一个加药点添加药剂, 前2槽浮选效果尚可, 后2槽泡沫层稀薄甚至刮出矿浆, 后续作业显得药剂不足。另外, 有些工艺参数如一段浮选浓度、1#球磨机磨矿浓度等也不合理, 渣选一段浮选设计浓度为42%, 对转炉渣粗颗粒浮选不利。生产实践中, 一段浮选浓度为42%时, 其金属回收率一般低于70%;1#球磨机磨矿浓度为75 %时, 1#球磨机-0.074mm排矿粒度一般低于40 %。这些指标对生产而言并不很理想。

3 技改方案针对试生产出现的问题及2000年10月流程考察结果, 在上述分析的基础上, 2000年年底对一段磨矿系统分级设备进行技改, 2001年上半年对浮选机及其他不合理方面进行改造和调整。

3.1 旋流器改型及调整结构参数对于一段磨矿系统, 返砂量由旋流器控制, Ø350旋流器参数见表 5。分析表 5的数据, 1#、2#旋流器, 致使旋流器无法控制一段返砂量; 旋流器生产能力过大, 影响了分级效果。针对旋流器结构参数不合理, 对一段磨矿系统中1# Ø350旋流器当量给矿口改为69 mm, 顶阀改为38mm, 用以控制返砂量; 2#旋流器的2台Ø350改为2台Ø250型, 用以提高分级效率。改造后一段磨矿指标见表 6。表 6与表 2的相关数据比较可知, 1#球磨机-0.074mm排矿粒度提高5.5 %, 2#旋流器分级效率提高11.9 %, 一段浮选给矿粒度也有了较为明显的提高, 一段磨矿指标明显好转。

| 表 5 φ350旋流器参数 |

|

| 点击放大 |

| 表 6 改造后一段磨矿指标 |

|

| 点击放大 |

3.2 增加BF浮选机辅助设施

为提高浮选机性能, 一是在外部辅设BF浮选机风机, 并根据工艺需要调节充气量的大小, 改善浮选机的充气性能; 二是在浮选机底部增加稳流器, 降低矿浆的涡流强度, 改善矿浆运动状态。BF浮选机增设辅助设施后, 一段浮选槽内泡沫明显丰富, 矿浆流动更为平稳。另外, 为提高粗粒浮选效果, 将给矿浓度提高到55 %。一段浮选改造完成后, 一段浮选回收率提高11.57 %, 而且富矿比为7.4, 也提高0.6, 浮选效果明显提高。表 7是技改后流程考查的一段浮选指标, 表中粒度与表 3的数据对比表明粗颗粒回收明显改善。

| 表 7 改造后流程考察浮选一段指标 |

|

| 点击放大 |

3.3 调整设备配置

为保证流程畅通, 调整3#、6#旋流器的配置, 3#旋流器底流全部进2#球磨机, 6#旋流器底流全部进3#球磨机, 2#、3#球磨机给矿量就更为均衡。同时, 把3#、6#旋流器平台提高了近1m, 改造后, 在旋流器底流接受槽不必补加清水, 保证了磨矿及浮选浓度, 提高了磨矿效率及浮选时间。针对中矿泡沫过多、泡沫品位偏低、底流品位偏高, 把中矿浮选前8槽AG浮选机和最后4槽AG浮选机合并作为中矿粗选, 中间的6槽FW型浮选机移作中矿精选, 将原设计的一段中矿浮选分成两段, 中矿粗选泡沫进中矿精选, 底流进扫选; 中矿精选泡沫进精选一, 底流进粗选。改造后提高了中矿有用矿物的富集程度, 进精选一的泡沫量也因此减半, 减轻了精选系统的负荷, 精选精矿品位及总精矿品位得以提高。同时, 底流进了粗选、扫选, 延长了底流浮选时间, 总尾矿品位降低, 总金属回收率也因此提高。

3.4 调整药剂添加点针对设计中有些加药点不合理的情况, 铺设新的药剂添加管道, 改一次加药为批次加药, 在一段3区增加一加药点, 改善了一段后两槽的浮选效果。同时, 根据一期生产经验及试生产情况, 一段浮选浓度由42 %提高到55 %, 一段磨矿浓度由75%提高到80%。

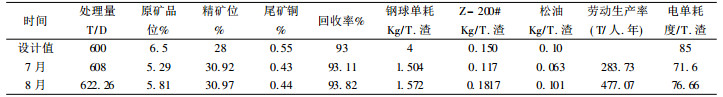

4 改造效果及经济效益通过上述的改造, 生产工艺流程畅通, 主要经济技术指标有了明显的改善, 从表 8可以看出, 精矿品位达到了30 %左右, 尾矿含铜为0.5 %以下, 金属回收率为93%以上, 钢球单耗及吨渣电耗均有大幅下降, 创造了近几年来最好成绩, 取得了显著的经济效益。

| 表 8 2001年改造后主要生产指标生产指标见表 |

|

| 点击放大 |

2002, Vol. 16

2002, Vol. 16