| CK6130 小型数控车床的研制 |

科学技术和社会生产的蓬勃发展, 对机械加工产品的质量、品种和生产率提出了越来越高的要求。应用数控加工技术能提高产品加工质量和生产率, 解决若干普通机械加工所解决不了的加工技术问题, 大大降低加工成本, 提高综合经济效益, 还能极大地改善工人的劳动条件、提高工人的技术素质。目前, 经济型数控机床仍然是我国市场需要量最大、销售量最高的数控机床。利用现有闲置的旧机床, 通过数控化改造, 使其成为高效、多功能的经济型数控机床, 则是一种盘活存量资金的有效方法, 也是低成本实现自动化的途径之一。

1 工作原理CK6130小型数控车床由微机数控系统和机床本体两大部分组成。加工工件时, 先编制工件的数控程序健入到数控装置, 再由数控装置根据程序指令计算出进给脉冲序列, 接着多功能NC板进行脉冲分配, 经功放或驱动电源进行功率放大后, 形成驱动装置的控制信号, 从而控制机床主轴的转速、启停和方向变换, 进给系统的运动方向、速度和位移大小, 刀具的选择与变换, 以及控制冷却润滑的液压泵电动机的启动与停止等动作, 使刀具与工件及其他辅助装置严格地按照数控程序规定的顺序、行程和参数进行工作, 从而加工出形状、尺寸、精度符合要求的零件。

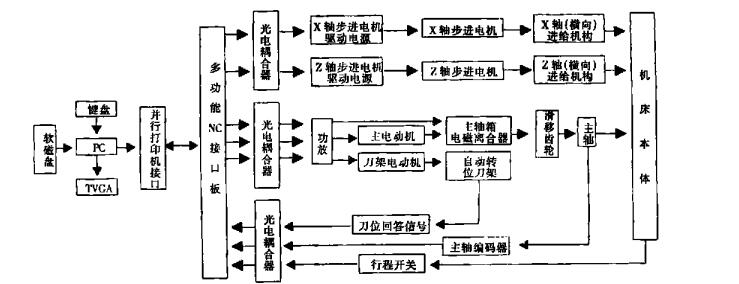

2 微机数控系统数控装置是数控机床的核心, 随着数控技术的发展, 数控装置的功能也得到不断的补充。从经济的角度考虑, 采用控制X轴、Z轴实现两轴联动的开环经济型控制系统, 能完成两坐标的直线插补。它主要由微机、步进电动机驱动电源、步进电动机、多功能NC接口板、控制电路等组成(图 1), 微机可选用IBMPC -286以上任何一种微机及兼容机, 研制中采用的CPU为NEC的V40, 在其总线槽内插上数控卡, 利用开发的车床数控软件包, 将工件加工程序通过键盘键入或软磁盘输入, 存贮在具有掉电保护功能的工件程序存贮器中, 从而提高系统运行的可靠性, 完成工件的数控加工。

|

| 图 1 数控机床控制系统总体方案 |

步进电动机驱动电源采用脉冲调频电路和平滑细分线路, 步进电动机驱动电源采用型号为WD5LN5型, 技术参数:输入电压AC80V, 相电流5A, 运行方式为整步/半步。这样能大力提高高频时步进电动机的输出转矩, 改善系统的快速性能, 同时可降低低频时步进电动机的振动, 使运行更稳定。此外, 还具有超温、超压、过流及欠压等保护功能。在系统中采用了光电耦合器进行隔离, 以提高系统的抗干扰性。在系统中脉冲当量的取值为0.01mm, 符合简易数控机床的采用原则。

3 机床本体CK6130数控车床的机床本体由小型普通车床C615改进而来, 主要包括进给传动系统的改造、主传动系统的改造及刀架结构的改造3个部分。

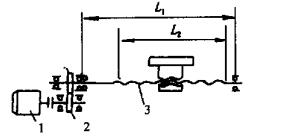

3.1 进给系统的改造Z轴(纵向)进给系统如图 2所示, 拆除原机床的进给箱、溜板箱、光杠和丝杠, 将步进电动机布置在原丝杠的左端, 利用原机床进给箱的安装孔和销钉孔安装减速齿轮箱。步进电动机采用一级齿轮减速, 传动齿轮采用双薄片齿轮以消除间隙。用滚珠丝杠代替原丝杠安置在原丝杠位置。滚珠丝杠采用可预紧安装方式, 以减少或消除因丝杠自重产生的弯曲变形, 使丝杠拉压刚度有较大提高。工作时, 步进电动机经无间隙联轴器与减速箱相联, 拖动扭矩传给滚珠丝杠副, 带动大拖板沿比值向往复运动。

|

| 1. 110BYG5501WB步进电机; 2、4.为一级齿轮减速机构; 3.FC11B32×6-5-E2滚珠丝杠 图 2 Z 轴进给系统改造示意图 |

X轴(横向)进给系统将步进电动机安装在大拖板上, 经一级齿轮减速驱动滚珠丝杠。采用步进电机的型号为90BYG5502WB, 技术参数:相数为五相; 步矩角为0.3 °/0.6 °; 静力矩范围相应有两档, 当步矩角取0.3°时, 静力矩为6N·m, 当步矩角取0.6°时, 静力矩为12N·m。

3.2 主变速系统的改造在主轴后端部安装1200线光电编码器, 采用电磁离合器与滑移齿轮相结合, 将C615车床的手动分级变速改造为自动分级变速, 采用一个N2 -202变频器使之具有操作方便结构简单的特点, 同时采用双速电动机, 以进一步增加变速级数。

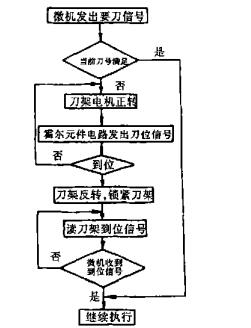

3.3 刀架结构的改造采用收信4工位电动刀架取代原C615车床的普通手动转位刀架, 并由数控系统控制, 电动刀架型号LDB4 -0628。工作时, 刀架在收到微机发来的信号后, 每一次转位、换刀均由刀架霍尔元件电路向微机回送当前刀位的信号, 由微机进行判断, 当刀位满足微机要求后, 再向微机回送刀架锁紧而执行完毕的信号(图 3)。

|

| 图 3 刀架工作流程 |

4 车床的功能特点

车床部分技术参数:

主轴转速级数 12级;

主轴转速范围 25~ 1 800 r/min;

主电机的功率 4.5 kW;

快速进给 5 000 mm/min;

切削螺纹范围 0.5~ 6 mm;

Z轴定位精度 ±0.025mm;

X轴定位精度 0.02 mm;

X轴重复定位精度 0.01 mm;

刀架回转重复定位精度 0.02 mm。

5 结语数控系统采用通用PC机, 机床本体采用普通C615车床, 编程采用彩色全屏幕显示可完成数控在线编程、程序检验、语法纠错、图形显示、仿真加工、运行参数自动设置, 并控制机床整个自动加工过程。具有加工圆柱、圆锥、圆弧、端面、成形面、螺纹等复杂形状及组合面的功能。数控软件包为开放型, 预留有接口, 可扩展功能和实现软件升级, 具有低成本自动化的显著特点。

| [1] |

廖效果, 朱自逑.

数字控制机床[M]. 武汉: 华中理工大学出版社, 1992.

|

| [2] |

李敏基, 王世根, 朱文. CK0620数控台式车床的开发与应用[J].

制造技术与机床, 1996(7): 39–40.

|

| [3] |

陈科, 李钢, 许永华. 数控车床电动刀架的研究[J].

机械工业自动化, 1995(1): 25–26.

|

2001, Vol. 15

2001, Vol. 15