| 金属镝精炼除钙的影响因素 |

随着金属镝在稀土永磁材料、超磁致伸缩材料、超导材料等新材料中的应用日益广泛, 国内外市场的需求不断扩大, 对金属镝的质量要求也越来越高。目前生产金属镝的工艺是用真空钙热还原法获得粗镝, 再用真空精炼的方法降低金属镝中的杂质含量。笔者在工业生产条件下, 通过控制精炼时间、真空度及精炼温度实现杂质钙的去除, 从而获得合理的工艺条件, 使精炼后的金属镝钙含量降到0.05 %以下。

1 实验部分 1.1 实验原料采用的原料是无水氟化镝在氩气保护中用99 %金属钙在真空感应熔炼炉中还原获得的粗镝[1]。其反应式为:

|

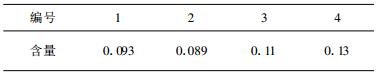

粗镝的化验结果列于表 1。

| 表 1 粗镝中的钙含量 % |

|

| 点击放大 |

在下面的实验中选择钙含量0.13 %的粗镝为原料。

1.2 实验设备10 kg真空感应熔炼炉(锦州电炉厂生产)。

1.3 实验步骤 1.3.1 金属镝真空精炼时间试验真空精炼在真空感应熔炼炉中进行, 精炼温度为1 500 ℃, 精炼前先将粗镝表面处理后破碎, 装入钨坩埚中, 当真空度抽至 < 6Pa时开始升温, 几分种后, 充氩气至-90 000Pa, 当金属全熔后, 精炼时间分别保持在5、10、15、20、25min。精炼过程结束后, 取出精镝, 表面处理后取样。

1.3.2 不同真空度试验先将粗镝表面处理后破碎, 加入钨坩埚中, 真空感应熔炼炉的温度升至1 500℃, 在相同的精炼时间内, 充氩气至真空度为20、30、-90 000、-60 000Pa, 精炼过程结束后, 取出精镝, 表面处理后取样。

1.3.3 不同精炼温度试验粗镝表面处理后破碎, 加入钨坩埚中, 真空感应熔炼炉抽真空至 < 6Pa时, 开始升温, 充氩气至-90 000Pa, 在相同的精炼时间内, 温度升至1 450、1 480、1 500、1 530℃, 产出的精镝表面处理后取样。

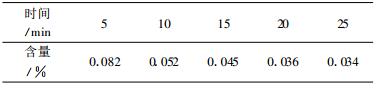

2 实验结果与讨论 2.1 金属镝真空精炼时间对除钙的影响不同精炼时间制取的金属精镝取样后的化验结果列于表 2

| 表 2 不同精炼时间产出的精镝中钙含量 |

|

| 点击放大 |

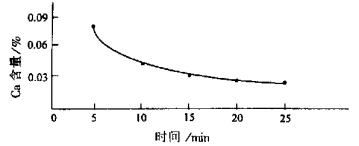

根据多次实验得出的数据, 作出精炼时间与金属精镝钙含量的关系见图 1。

|

| 图 1 不同精炼时间与钙含量的关系 |

从表 2和图 1中可以看出, 精炼时间越长, 杂质钙的含量越低, 但随着精炼时间的增加, 去除钙的速度逐渐变小。因为在金属镝中钙一部分是热还原中夹杂的氟化钙, 另一部分是以溶解、游离的状态存在[2]。真空精炼的方法能较有效地去除溶解、游离状态的钙。熔融状态下氟化钙在金属镝中有很大的表面张力, 浇铸后氟化钙部分上浮入渣。同时也应注意到精炼时间越长, 钨坩埚的溶解度越大, 金属镝中钨的含量必然增加, 因此既要尽可能降低钙的含量, 又不能使金属镝中其他杂质含量超标, 就必须选择合适的精炼时间。

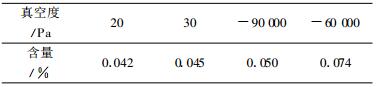

2.2 不同真空度对精炼除钙的影响不同真空度产出的精镝取样后的化验结果列于表 3。

| 表 3 不同真空度产出的精镝中钙含量 |

|

| 点击放大 |

从表 3中可以发现, 随着真空度的增加, 精镝中钙的蒸发速度加快, 钙的含量随之降低。但真空度 < 30Pa时随着杂质钙的蒸发, 金属镝也大量被蒸发出来了, 蒸发后炉灰中稀土含量可达8 %~ 10%。此时虽然可以降低钙的含量, 但金属镝的损失严重, 收率降低, 为了尽可能降低杂质钙的含量, 又不影响金属镝的收率, 也必须选择合适的真空度。

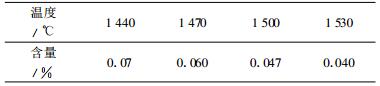

2.3 不同温度对精炼钙的影响不同精炼温度制取的精镝取样后的化验结果列于表 4。

| 表 4 不同精炼温度产出的精镝中钙含量 |

|

| 点击放大 |

从表 4中可知, 杂质钙的蒸汽压很大, 精炼温度越高, 钙的去除效果越好。但精炼温度升高, 部分金属镝也会被蒸发出来, 金属镝的收率就会受到影响。因此应选择合适的精炼温度。

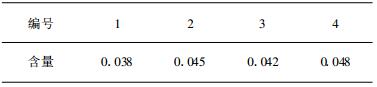

2.4 综合条件试验综合上述3种试验条件, 在精炼温度为1 500℃, 精炼时间为10min左右, 充氩气至-90 000 Pa, 生产出的精镝的化验结果列于表 5

| 表 5 综合3种试验条件精镝中钙含量 % |

|

| 点击放大 |

表 5结果显示, 综合3种试验条件, 杂质钙的去除效果比较好, 钙含量能达到 < 0.05 %

3 结语(1) 真空精炼时间对杂质钙的去除影响很大, 精炼时间越长, 钙的含量越低, 但随着时间的延长, 钙的去除无明显变化。根据上述讨论, 选择真空精炼时间为10min左右。

(2) 真空度对杂质钙的去除有影响, 真空度越高, 钙含量越低, 选择充氩气至真空度为-90 000Pa时, 金属镝中钙含量较低, 操作也较方便。

(3) 精炼温度对杂质钙的去除也有影响, 精炼温度越高, 钙的去除效果越好。在不影响金属镝收率情况下, 选择精炼温度为1 500℃。

| [1] |

徐光宪.

稀土(第2版)中册[M]. 北京: 冶金工业出版社, 1995: 30-56.

|

| [2] |

郭锋, 韩允斌. 金属镝中的钙与氧[J].

稀土, 1995, 16(6): 61–63.

|

2001, Vol. 15

2001, Vol. 15