| 离子型稀土矿原地浸矿中反吸附问题的探讨 |

离子型稀土原地浸矿新工艺是国家“八五”科技攻关项目的重大成果, 它解决了池浸工艺水土流失、环境污染、资源利用率低等问题, 为稀土矿山开发开创了崭新的局面。但目前在推广该工艺中, 一些矿山出现了母液浓度低, 甚至回收不到稀土的问题。究其原因, 一是有的矿山工艺地质类型属较复杂的B类, 而推广时仍一律采用适合A类简单类型的模式进行, 浸出母液向深部泄漏; 二是矿体厚度小, 品位低, 渗透系数变化大, 井网布置不合理, 渗浸速度快, 渗浸锥体小, 盲区大, 浸出母液中稀土含量少; 三是矿体属不完全型, 山体山脊与山脚相对高差大, 矿量分布在山体上部, 其下部与山坡下部的无矿带较长, 浸矿过程中, 浸出母液流经无矿带时, 出现反吸附现象。

为了搞好原地浸矿工艺的推广工作, 除充分认识此工作的技术含量, 进行补充地质勘探, 摸清所隶属工艺地质类型, 掌握必要的基础参数, 合理选择注收液方案及工艺参数等外, 还应对原地浸矿过程中出现反吸附问题的可能性予以充分认识与评估, 并采取适当措施予以解决。

笔者仅对原地浸矿中的反吸附问题进行研讨, 以引起人们在推广新工艺中加以重视。

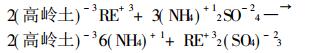

1 离子型原地浸矿过程中的反吸附机理离子型稀土矿在成矿过程中大部分稀土矿物呈阳离子状态吸附在高岭石、白云母等粘土矿物表面。这些具有交换状态的稀土阳离子遇到交换势能更大的其他阳离子时, 可被其换下来。当以硫铵作浸矿液时, 其交换机理是:

|

在原地浸矿时, 将浸矿液注入矿体, 溶液中交换势能更大的铵离子与呈吸附态的稀土离子发生交换作用, 使稀土离子进入浸出液(母液)。这个多相固液交换体系的过程为:渗透—→扩散—→交换—→再扩散—→再渗透。其扩散动力是溶液的浓度差。当含稀土母液在矿体中渗透运行时, 母液中的铵离子因不断交换稀土离子而越来越少, 硫铵浓度也越来越低。当低到某限值时, 矿土中粘土矿物表面因破键而出现的负电荷反过来吸附母液中的稀土离子, 从而使母液中的稀土离子又返回到土中, 出现反吸附现象[1]。

2 反吸附实验如果矿体底板距风化壳基岩面较远, 山体山脊与山脚相对高差大, 矿量分布在山体上部, 其下部无矿带较长时, 浸出液流经该无矿带会出现反吸附现象, 即母液中的稀土又被吸附到无矿带风化壳中-为探讨解决反吸附的途径, 进行了反吸附室内试验。

2.1 杯浸试验对不同原矿品位的矿石, 用含不同低硫铵浓度的母液在试验烧杯中浸矿, 测定浸矿后新母液的稀土浓度。

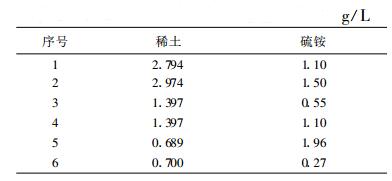

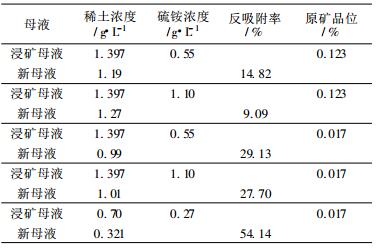

试验对矿石(原矿品位0.123%)和无矿带土(原矿品位0.017 %)的两种矿样, 采用6种不同母液浸矿, 浸矿情况见表 1, 试验结果见表 2。

| 表 1 杯浸浸矿母液中稀土与硫铵含量 |

|

| 点击放大 |

| 表 2 杯浸试验结果 |

|

| 点击放大 |

试验表明, 当浸矿母液中硫铵浓度低到一定值时就开始出现反吸附现象, 该值称为硫铵浓度平衡点。它受多种因素影响, 包括矿土的物质成分、渗透性能、粒级匹配、原矿品位、浸出母液中稀土与硫铵含量等。不同的矿块, 该平衡点的值不相同。一般而言, 在低原矿品位矿土中, 该平衡点较高; 在原矿品位高的矿土中, 该平衡点较低。此外, 试验结果还表明:

(1) 原矿品位高, 反吸附率低(3%~ 15%); 原矿品位低, 反吸附率高(15 %~ 50 %)。

(2) 浸矿母液中稀土含量越低, 反吸附率越高。

(3) 浸矿母液中硫铵含量越低, 反吸附率越高。

由此可见, 在原地浸矿过程中, 当浸出母液中的硫铵含量低于平衡点后, 母液流经矿体下部无矿带时, 会出现较大的反吸附现象。

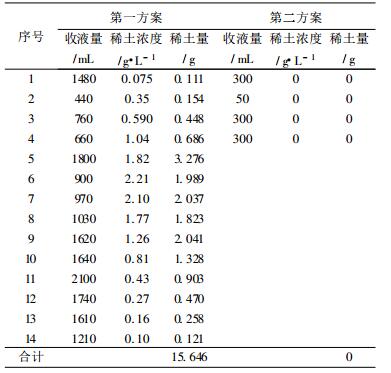

2.2 柱浸试验用室内溶浸采矿通用的ST柱进行柱浸试验-采用两种方案:一是柱内上部1/5装原矿品位较高(原矿品位0.095 %)的矿石, 柱内下部4/5装甚低品位(0.013 %)无矿带土, 用浓度20.35g/L的硫铵浸矿剂, 按一定的固液比浸矿; 二是柱内全部装低品位(0.017%)无矿带土, 用含低硫铵浓度(0.55g/L)、高稀土浓度(1.397g/L)的母液, 按一定的固液比浸矿。试验结果见表 3。

| 表 3 柱浸试验结果 |

|

| 点击放大 |

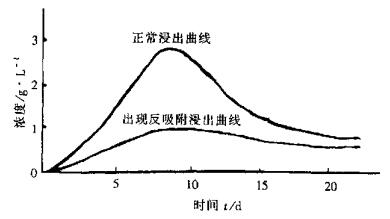

在第一方案中, 虽然所加硫铵固液比较大, 矿石下部装的全部是无矿带土, 浸出母液流经此土过程中, 需硫铵较少, 还是出现了反吸附, 稀土收率只有60%左右。正常浸矿和出现反吸附浸矿所得母液浓度随时间变化曲线见图 1所示。

|

| 图 1 柱浸母液稀土浓度与时间曲线 |

从图 1可知, 出现反吸附后, 稀土母液浓度低, 峰值也较低, 且低浓度稀土母液持续时间较长。

在第二方案中, 浸矿母液中的硫铵含量极低, 虽然母液中含较高浓度稀土, 在流经无矿带过程中, 稀土不断被反吸附, 最终全部被吸附掉, 始终没有一点稀土流出。

由此可见, 在原地浸矿中, 如果硫铵浸矿液固液比选取不当, 浸出母液中的硫铵含量低于平衡点以下, 当浸出母液流经下部无矿带时, 则母液中的稀土可被反吸附到土中, 在集液沟收不到或只能收到低浓度稀土母液。

3 反吸附的矿山现场论证基本矿块为全风化壳不完全型矿体, 矿块坡脚基岩出露, 属A类简单工艺地质类型。

矿层厚度平均7m, 原矿品位0.10%, 圈定矿量时, 最低工业品位定为0.06 %, 由此计算矿量为1.5万t。

山脊至山脚相对高差50m, 矿体赋存于山脊与山腰上部, 从山腰至山脚有长30多m的无矿带。矿体下部接近最低工业品位矿土与无矿带土的厚度是其上部矿层厚度的3倍。

采用简单工艺类型的原地浸矿工艺进行试验性生产, 网井(4~ 5) m×(4~5) m, 井深3~ 4m, 硫铵浸矿剂浓度20g/L, 按矿量计算的固液比为1 :0.33。共注硫铵浸矿剂5 000m3, 注顶水15 000m3, 历时112d, 收母液13 000余m3。但液中只有极微量稀土和0.18g/L左右硫铵。注收液阶段, 日注液量与收液量基本达到平衡, 集液沟流量平均150m3/d, 最高达210m3/d。

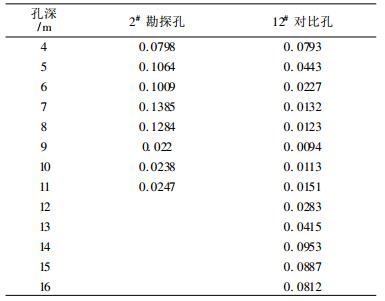

经钻孔检查, 矿块周边未出现任何泄漏, 矿体范围浸出率达80 %以上。用深孔取样检测并与勘探钻孔原矿品位对比, 发现在矿体下部无矿带出现了反吸附。表 4为其中一组对比资料。

| 表 4 检测孔与勘探孔稀土品位% |

|

| 点击放大 |

4 原地浸矿中反吸附过程分析

在原地浸矿中, 溶浸剂通过注液井在一定的水头压力下, 连续不断地注入矿体。根据地下水动力学理论, 在正常渗透下, 渗透的最初阶段受毛细管力的影响, 水向各个方向渗透。随着水的不断注入, 则以向下渗透运动为主, 这样在注井周围与底部下就形成一个呈梨形的渗透体, 其中心为饱和区, 外为渗透区, 再外为湿润区。随着时间的延长, 渗透体不断扩大, 并与周围注井的渗透体相迭加、合并成一个矿体范围内注井下的大渗透体, 其中心饱和区中的水在重力作用下流动, 饱和体也不断向下、向外扩大, 最终使隔水层面上的矿土全部达到饱和。流动的水达到隔水层面后, 即沿其斜面往下流动, 最后从集液沟流出。

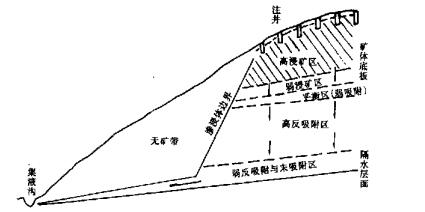

在这个过程中, 浸矿液中的铵离子不断交换出稀土, 母液稀土浓度随之升高, 同时也使母液中的硫铵浓度越来越低。如果所加浸矿剂适量, 母液中的硫铵含量始终不低于平衡点, 也就不会出现反吸附。而当所加浸矿剂不足, 浸出母液在往下流动过程中, 前面的母液中硫铵含量低于平衡点出现反吸附, 后面母液中高硫铵浓度又会将土中的稀土交换出来。这个过程反复进行, 直至后面母液中再没有高含量的硫铵, 也没有浸矿剂补充(已注顶水), 母液中的硫铵含量均在平衡点以下为止。此时母液再往下流动, 在途径低品位矿和无矿带土时, 母液中的稀土沿途被不断反吸附到矿土中, 再也无力返回到母液中。最终在集液沟处流出的是低稀土浓度的母液或者只带有极微量稀土的浸出液。整个渗浸体可划分为5个区域:高浸矿区、弱浸矿区、平衡区、高反吸附区、弱反吸附与未反吸附区(图 2)。

|

| 图 2 渗浸体内区域划分 |

5 解决原地浸矿反吸附问题的途径

原地浸矿中一旦出现反吸附问题, 不仅母液浓度低, 稀土收率低, 生产成本增大, 经济效益差, 而且有可能导致原地浸矿生产失败, 收不到稀土, 造成较大经济损失与资源浪费。为了解决这个问题, 应做好如下各项工作。

(1) 加强认识, 克服盲目引用的思想。绝不可仅凭在某一地的经验照搬照套到另一地, 更不可对不同工艺地质类型的矿体, 千遍一律地采用同一种模式、同一工艺条件与参数。

(2) 在对一矿块实施原地浸矿生产前, 应认真做好补充地质勘探工作, 掌握其隶属工艺地质类型、矿体赋存特点、矿体底板与隔水层面状况、渗透性能、原矿品位与无矿带品位、含水率、饱和含水率、矿量与无矿带土量等情况, 为设计提供准确资料。

(3) 合理布置网井, 选择井网参数、井深时应根据矿体特征进行设计, 以达到布液均匀、盲区最小。

(4) 注液时严格保持其连续性、均衡性。注液顺序坚持由上往下分区逐渐下移。严禁先注水或在周边注水。

(5) 选择合适的硫铵浸矿剂浓度与固液比也是极为关键的一点。从上述的试验研究可知, 如果浸出母液中的硫铵含量低于某平衡点, 就会出现反吸附现象。硫铵量不足、硫铵浓度低或被水稀释都可能导致母液中硫铵含量低于平衡点, 加上存在较长天然无矿带或由于注液顺序不当而产生的新生无矿带, 反吸附现象就必然会发生。

通常, 在原地浸矿中是以圈定的矿量来考虑硫铵浸矿剂的固液比, 这在不完全型矿体中是不适合的。研究表明, 在确定硫铵浸矿剂固液比时应考虑低于最低工业品位的矿土, 因为原地浸矿中硫铵浸矿剂同样也会交换出其中的稀土。因此, 确定固液比既要考虑矿石量与无矿矿土量的比例关系, 也要考虑矿量中的稀土量与无矿带中的稀土量的多少。以全部稀土量计算和全部矿土量计算, 来确定一个合适的固液比与量比关系。掌握好这个关系, 就能保证选择的硫铵量, 既可充分把稀土浸出, 又可避免出现反吸附问题。

| [1] |

邵亿生. 离子型稀土原地浸矿新工艺研究[ A]. 中国稀土资源跨世纪学术论坛论文集[ C]. 天津: 中国稀土学会地采选专业委员会, 2000. 5.

|

2001, Vol. 15

2001, Vol. 15