| 降低宜春钽铌矿露采爆破大块率的实践与探讨 |

宜春钽铌矿系纳长石化锂云母花岗岩含有钽、铌、锂、铷、铍等多种稀有金属矿床。矿体赋存标高为572~949m, 形态简单, 剥采比小。矿体自上而下钠化程度逐渐减弱, 品位逐渐降低, 岩石逐渐变硬。目前开采的强钠化锂云母花岗岩含有80%的片状、鳞状钠长石和锂云母, 硬度较低, 弹性变形大。而这种岩石的力学性质表明:此花岗岩中等坚固(f=10), 脆性度低, 弹模量小, 孔隙度、可塑性及韧性较大。说明其凿岩性能好但爆破性较差。按岩体赋存结构分类, 矿区岩体属“块体状”结构, 矿体中有两组急倾斜裂隙和一组缓倾斜裂隙交割, 裂隙平均间距为2.0m, 平均密度为0.5条/m, 裂隙面张开, 面与面之间粘结性差。裂隙平均间距大于矿山爆破要求的最大块度尺寸(800mm), 对爆破很不利, 爆破后大块产出率高。为满足矿山生产日益发展的需求, 不断提高爆破效果, 减少爆破大块是该矿爆破工作者不懈的追求。笔者近10年来的爆破实践表明, 宽孔距大区排间等微差爆破技术和工艺在宜春钽铌矿运用取得了较好的效果。

1 宽孔距爆破宽孔距爆破通常称为宽孔距小抵抗线爆破, 具有以下优点:①增大爆破漏斗角, 开创弧形爆破界面, 有利于反射拉应力增强及速度场的分布。②由于最小抵抗线减小, 入射波在传播扩散过程中能量损失少, 故反射拉应力增强。③孔距增大, 延长了爆炸气体作用时间, 提高了爆破能量利用率。

炮孔密集系数4左右的宽孔距小抵抗线爆破技术在国内外有许多成功的经验。为使这一技术在该矿推广, 笔者根据矿山的实际情况, 经过近3年的生产试验, 在排间1.5m基本不变的情况下, 不断地增大孔距, 使炮孔密集系数尽量接近4, 孔距由原来的4.0m增加到4.5、5.0、6.0m, 穿爆效率不断提高, 总爆破矿石量超过200万t, 取得了较好的效果。大块率降低了8个百分点, 有效地控制在5%以下。1998年以前爆破大块率为10%~12%, 而1998年10月份实施宽孔距后, 大块率为6.86%, 1999年大块率为4.01%, 2000年大块率为3.93%。

2 大区排间等微差爆破技术 2.1 大区爆破采用大区爆破是增加每次爆破量、减少爆破循环次数来达到降低大块的目的。露采爆破大块产生的主要部位在前排炮孔、后排和两侧防震孔以及炮孔口等3个主要部位。前排炮孔由于受上次爆破后冲的影响, 裂隙进一步胀开, 岩体完整性进一步变坏, 因此造成前排炮孔成孔率较低, 爆破后大块产出率较高; 后排和两侧边为防震孔, 装药量是正孔的65%左右, 由于负担面积不变所以炸药单耗降低, 因此大块产出率高; 表面大块多是由于孔口有2.0m左右的充填, 爆破时表面得不到良好破碎而产生大块。大区爆破的优点, 就在于降低了这3个部位的大块相对产出率, 笔者从1998年开始在该矿区提出并采用了大区爆破, 收到了较好效果。目前一次爆破量在原来基础上翻了一番多, 每次爆破孔数最多时达到了300个孔以上, 减少了爆破循环次数, 降低了前排炮孔和防震孔的大块率。

2.2 排间等微差爆破微差爆破主要作用原理是先爆炮孔为相邻的后爆炮孔增加新自由面, 应力波的相互迭加和岩块间的碰撞作用, 使被爆岩体获得良好破碎, 并相应提高了炸药能量的利用率。矿山采用的排间等微差爆破(微差间隔时间为25ms)起爆系统是赣州有色冶金研究所、南昌有色冶金设计研究院、宜春钽铌矿3家单位经过3年的时间、两次爆破攻关试验总结出来的结果。其爆破机理如下。

(1) 先排爆破孔在爆破作用下形成爆破漏斗, 使这部分岩体破碎并分离, 同时在相邻的后排炮孔的岩体中产生应力场与微裂隙。

(2) 后爆破的炮孔因先爆炮孔为其创造了新的自由面, 改善了爆破作用条件, 从而使被爆岩体得到良好的破碎。

(3) 后爆破孔是在先爆炮孔的预应力尚未消失之前起爆, 形成应力波的相互迭加, 从而增强了破碎效果。

(4) 相邻排炮孔之间的岩体在破碎过程中存在着岩块的相互碰撞, 起到了辅助破岩作用。

综上所述, 成熟的排间等微差爆破技术是当前该矿区实现宽孔距大区爆破的首要条件, 是提高本矿区爆破效果、降低爆破大块的前提, 目前采用的非电排间等微差起爆系统, 操作方便灵活, 使用安全可靠, 在国内是比较少见的。

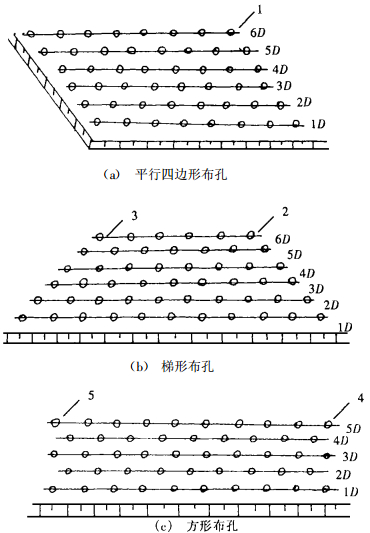

3 布孔方式和布孔形状布孔方式通常都是采用等腰三角形布孔, 目的是使炮孔在爆区内分布均匀合理, 同时等腰三角形布孔对增加间距、减小抵抗线有积极意义, 对提高炸药能量利用率有很大帮助。

布孔形状见图 1所示, 通常采用平行四边形布孔(a), 在作业面开挖时用梯形布孔(b), 一般不采用方形布孔(c)。

|

| 1D~6D表示排间起爆顺序; 1~5表示炮孔 图 1 炮孔布孔形状 |

从上述3种布孔形状中可以明显看出:方形布孔中的炮孔4和5的自由面较少, 爆破时受岩体的夹制作用大, 爆破后冲龟裂严重, 对未爆岩体损伤大, 不利于下次爆破; 方形布孔爆破后两侧面的轮廓线很不整齐, 容易产生楔形, 严重影响下道工序的穿爆质量。

4 爆破参数 4.1 孔径由于矿山独特的“块状体”结构岩体, 决定矿山岩体要采用小孔径爆破, 而矿山目前采用的是4的电铲, 溜井格筛为600mm×800mm, 进一步制约了孔径的扩大。1979 -1981年在赣州有色冶金研究所和南昌有色冶金设计研究院的大力协肋下, 开展了“降低宜春钽铌矿露采爆破大块率的研究”, 试验采用了孔径为Ø150mm和Ø100mm两种孔径进行对比, 结果表明Ø100mm孔径更适合本矿区的生产爆破, 因此目前仍采用Ø100mm孔径。

4.2 底盘抵抗线底盘抵抗线是影响露天爆破效果的一个重要参数, 过大的抵抗线会造成根底多, 大块产生率高, 后冲龟裂严重; 过小又容易产生飞石, 降低爆破能量利用率, 增加钻孔费用等。根据矿山爆破的实际条件, 考虑炸药威力、矿岩性质、爆破块度要求以及钻孔直径、台阶高度、坡面角等因素, 经多年的实践, 摸索出2.5~3.0m的底盘抵抗线较为合理。

4.3 孔距和排距宽孔距小抵抗线爆破是本矿区实现大区微差爆破的前提, 是当前国内外工程爆破发展的总趋势。在合理排距不变的情况下, 适当地增加孔距, 能延长爆炸气体作用时间, 提高爆破能量利用率, 使被爆岩体得到较为充分的破碎, 达到降低大块的目的。笔者在该矿区进行了近3年的宽孔距生产爆破试验, 爆破次数超过50次, 爆破矿石量200万t。结果表明:在排距1.5~1.8m不变的情况下, 孔距由原来的4.0m增加到5.0~6.0m, 爆破效果有明显改善。因此笔者认为孔距5.0~6.0m, 排距1.5~1.8m是该矿区原生矿中爆破参数选择的合理范围。

4.4 堵塞长度和炸药单耗矿区炮孔分正孔和防震孔两类, 炸药有粉装药和筒装药两种, 正孔上部5.0m左右采用连续不耦合装药(耦合系数为1.25), 防震孔为间隔不耦合装药, 一般分3~4段。为克服炮孔底部阻力, 提高孔底装药密度, 正孔孔底6.0m左右装粉药。合理的孔口堵塞长度能有效防止气体过早释放, 延长爆炸气体作用时间。堵塞长度过长, 会降低炸药单耗, 岩石破碎不充分, 增加大块产生率; 堵塞长度过短, 爆炸气体过早释放, 不利于岩石破碎。矿区目前的孔口堵塞长度为2.0m、炸药单耗为0.38kg/t。

5 讨论通过对上述爆破参数的正确选取, 宜春钽铌矿的宽孔距大区排间等微差爆破技术在近几年得到了很大的发展, 大块产出率明显降低, 2000年爆破一次大块率为3.93%, 降低了近10个百分点, 创历史最好成绩。但笔者认为本矿区露天深孔爆破还存在几大突出问题, 有待于今后进一步解决。

5.1 炸药问题矿山采用的炸药为2#抗水岩石硝铵炸药, 比重比水还轻, 在多雨的南方, 炮孔积水相当严重, 装药时炸药很难下到孔底, 且炸药在深水中浸泡4~5h后, 爆速肯定要下降, 炸药威力会降低, 在装药又不合格的前提下, 爆破后大块产出率自然会高。

5.2 炸药的波阻抗和岩石的波阻抗匹配性差2#岩石炸药其波阻抗大约为350 kg/cm2·s, 而该矿区岩石波阻抗约为6380 kg/cm2·s, 两种波阻抗相差很远。实验表明:炸药波阻抗与岩石波阻抗相匹配时, 炸药在岩石中爆炸所激发的冲击波压力增大, 表明炸药传给岩石的能量越多, 岩石产生的应变值也就越大, 炸药能量利用率高, 利于岩石的破碎。因此要尽快选用一种高密度和高爆速的炸药来适合该矿区的岩性。

5.3 采掘推进方向不合理矿山岩体为“块体状”结构, 垂直裂隙走向以NNW和NNE两组为主, 两组主要裂隙交割在平面上的投影为棱形, 如图 4所示。

|

| 图 4 裂隙交割在平面上的投影 |

交错裂隙的短轴方向与W和E基本一致, 实验证明:爆破综合阻力最小方向为交错裂隙棱形的短轴方向, 当爆破的最小抵抗线方向与短轴方向一致时, 后冲龟裂大大减少, 爆破效果明显改善。而目前矿山斜采作业线的推进方向与NNW一致, 爆破的自由面方向与NNW方向重合, 与综合阻力最小方向成40°左右的夹角, 对爆破效果的改善不利。

5.4 加强穿爆工艺管理矿山现有一整套的穿爆工艺管理和考核办法, 近几年来的监督检查和考核力度也在不断加强, 收到了较好效果。2000年穿孔合格率(孔位、孔深、倾角三项指标)比往年提高了近5个百分点, 炮孔装药合格率也提高近3个百分点, 但离制定的目标有较大距离, 在穿爆工艺管理方面还大有潜力可挖。

2001, Vol. 15

2001, Vol. 15