| 地下矿山凿岩设备的发展历程 |

目前我国为世界第二矿业大国, 仅次于美国。1998年我国矿石开采总量超过50亿t, 已有一万多座矿山。按矿石产量计, 金属矿山地下开采所占比例为:有色金属90%、黄金85%、核工业及化工原料60%、铁矿10%。然而, 大量的地下矿山在相当长时期内仍以钻爆法开采为主, 这也是最经济最有效的开采方法。因此, 地下凿岩设备在矿山生产建设中占有重要地位。但是, 目前多数矿山使用手持式气动凿岩机, 部分矿山使用液压凿岩台车, 多为人工操作。这种落后的凿岩设备, 已不能适应地下矿山发展的需要。而发达国家在普遍使用液压凿岩台车的基础上, 正向凿岩机器人发展。我国加入WTO已指日可待, 将对我国经济发展格局产生重大而深远影响。要抓住机遇, 依靠技术创新, 尽早开发具有经济推动力大、技术含量高、市场竞争能力强、见效快的地下凿岩设备。为此, 回顾其历史、了解国外先进技术和应用效果, 探讨其发展方向是有一定意义的。

1 历史回顾和现状自1844年第一台气动凿岩机研制成功, 并试用于燧道工程, 至今已有150a的历史[1]。它成为地下矿山主要的凿岩设备, 目前我国大部分地下矿山一直在使用。虽然在结构性能上不断改进, 产品不断更新换代, 凿岩速度不断提高。但始终被凿岩效率低, 能量消耗大, 噪声、粉尘污染严重等问题所困扰。在国外有些发达国家已不再使用气动凿岩设备, 被液压凿岩设备替代。

1970年, 法国Montabert公司研制第一台H50型液压凿岩机及其配套凿岩台车以来, 引起世界上很多国家的关注, 相继有美国Ingersoll-Rand公司、Gardner-Denver公司、芬兰Tamrock公司、德国Krupp公司, 瑞典Linden Alimak公司、Atlas Copco公司和日本FURU KAWA公司等进行研制[2]。到目前品种规格齐全, 使用范围广泛, 产品更新换代快。如Atlas Copco公司1986年推出第二代产品Cop1440和Cop1550, 其效率比Cop1238高一倍[2]。进入90年代以来, 新型液压凿岩机的出现, 更让人耳目一新。向大功率自动化方向发展, 冲击机构功率达18kW, 加重型达到40kW[2]; 凿岩机结构进行了重大改进, 性能参数进一步优化。液压控制系统不断完善和提高, 已经实现了凿岩过程自动化。其主要优点是输出功率大、钻孔速度快、能量消耗低、零件和钎具寿命长、工作环境好和自动控制容易。但也存在一定问题:废油排放和环境污染、泄漏和清洁、易燃和安全、资源枯竭和成本等问题[1]。

在开发液压凿岩机的同时也开始了水压凿岩机的研究。南非矿山委员会在70年代初, 进行水压凿岩机的开发, 到1990年研制成水乳化液凿岩机, 相继研制成纯水驱动手持式凿岩机。瑞典卢基公司G-Drill开发公司于1990年研制成功水力潜孔冲击器并在W469型凿岩机器人上推广使用(平巷掘进中钻凿ƒ254mm水平掏槽孔)。我国华中理工大学曾研究水射流冲击器, 目前正在从事水压凿岩机开发[1]。水压凿岩机工作于敝口状态, 所有驱动水都从排水孔排出, 工作压力14~18MPa, 耗水量42~54L/min, 用机动泵增压。它与气动凿岩机相比具有凿岩速度快, 更能快速冲洗炮孔, 孔内不留碎渣、残岩, 减少重复破碎与钎具磨损; 能耗降低1/4, 凿岩成本降低40%;无废气油污排放, 改善了作业环境等优点。

60年代末, 凿岩台车出现在凿岩领域, 当时的凿岩台车由简单的钻臂和气动凿岩机组成。操作人员凭目测对准炮孔, 往往会有偏差, 造成超挖量和欠挖量大, 巷道断面呈锯齿形, 精度很低, 成本很高[3]。

1970年, 随着液压凿岩机的出现, 液压凿岩台车也就诞生了, 它不仅提高了凿岩速度, 减轻了工人劳动强度, 改善了工作环境, 同时也为凿岩自动化控制打下了基础。尽管液压凿岩台车具备一定程度的自动化:诸如自动停机、自动返回以及钻臂自动调平等, 但其凿岩效率受操作工熟练程度的影响可相差30%;另外难以控制如孔数、孔位、掏槽和单位装药量等影响巷道最终轮廓和循环进尺的有关因素。

随着液压控制和电子技术的应用发展, 凿岩循环已自动化。全自动化凿岩台车(被称之为凿岩机器人)具有自动开孔、自动定位与移位以及遥控操作等性能, 它不仅能完成人不能完成的作业, 而达到优于人工操作的效率和质量, 因此, 备受人们的青睐。先后有挪威、日本、法国、美国、英国、瑞典和芬兰等国家竞相研制开发, 并已推广应用[2]。

挪威Bever公司等于1978年开发出凿岩机器人样机, 相继开发出全自动数据导向系统(包括专用配套控制硬件)被许多国家生产凿岩机器人公司采用。日本东洋公司于1982年研制成AD系列双臂和四臂凿岩机器人。日本古河公司开发出JTH-2A-135型凿岩机器人。法国Montabert公司在80年代开发出6种Robofore型凿岩机器人。美国Interactive Science Inc公司研制出“245”型凿岩自动控制系统。瑞典Atlas Copco公司在1985年研制成Robot Boom系列凿岩机器人, 1998年又推出Rocket Boomer M2C和L2C型凿岩机器人[4]。芬兰Tamrock公司在1987年研制出Datamatic系列凿岩机器人, 相继又推出Datasolo型深孔凿岩机器人。这些凿岩机器人装备有两级分布式计算机管理和控制系统, 可进行离线编制炮孔布置程序、编制炮孔凿岩顺序表, 其信息可存储、打印及传输到钻臂控制系统, 以实现钻臂自动定位和控制凿岩参数优化, 准确控制炮孔位置及精度。显示器可显示钻臂方向、炮孔布置状况、凿岩速度和进尺等。并有少数凿岩机器人已实现在地上遥控操作[2]。

我国于1980年9月在湘东钨矿奠定了我国第一代液压凿岩机及其配套全液压凿岩台车。相继有北京科技大学、中南工业大学、长沙矿冶研究院、马鞍山矿山研究院、中国矿业大学、煤炭科学院建井研究所、沈阳风动工具厂、天水风动工具厂、瞿州凿岩机厂和宣化风动工具厂等10多个单位研制20多种型号液压凿岩机和凿岩台车, 形成了我国液压凿岩设备产品系列和研制使用格局。进入90年代以来, 中南工业大学在学习再现式凿岩机器人的实验室研究基础上, 已取得了凿岩机器人运动学及动力学模型、孔序规划、车体定位控制等研究成果, 并已进入实用化、产业化研制阶段。北京科技大学于1993年完成了凿岩机器人钻孔过程计算机控制最优的实验室研究。中国矿业大学和哈尔滨工业大学合作研制的机器人煤矿自动钻机已在淮北矿务局试用, 解决了钻孔作业人员的安全, 实现自动化钻孔, 提高了钻孔效率[5]。

2 应用实例和效果地下凿岩设备从手持式气动凿岩机向现代化凿岩机器人的发展史也是凿岩速度不断提高、结构性能不断完善、采矿工艺不断变革的历史。凿岩机器人除了凿岩速度高外, 其工作钻臂按最短移动路线变换孔位, 时间只有10~ 30 s, 同时减少钎头、钎杆磨损; 确保巷道断面质量, 超挖和欠挖量控制在5%以内; 提高了人员、设备安全, 改善工人作业条件。从而引起了人们对液压凿岩台车机器人化和远程控制技术的关注, 成为地下凿岩的热门话题。瑞典卢基公司Kiruna矿和Malmberget矿, 加拿大国际镍公司Stobe矿和澳大利亚Olympic Dam矿等都已使用凿岩机器人和远程控制技术进行凿岩, 一名工人可在地表或安全地区控制2~ 3台凿岩机器人, 显著提高生产效率[6]。

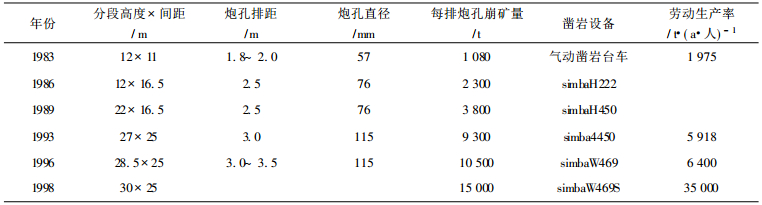

瑞典卢基公司Kiruna矿是世界上现代化的大型矿山, 拥有先进水平的矿山设备。其凿岩设备从气动到液压的更新换代, 使矿山开采工艺不断变革, 生产能力不断增加, 劳动生产率不断提高。如表 1所示, 从1983年到1993年10a间生产能力提高67%, 劳动生产率提高3倍[7]。随着凿岩孔径加大、孔深增加, 为保证深孔凿岩的炮孔垂直精度, 卢基公司于1997年向Atlas Copco公司订购了4台SimbaW469S型凿岩机器人。该凿岩机器人装有卢基公司G-Drill公司研制的Wassara水力潜孔冲击器, 使其随孔深增加而凿岩速度不降低, 钻孔垂直精度得到了保证。它用一根光缆与控制中心相连, 指令可从控制中心发往生产现场, 通过无线电控制W469S凿岩机器人在不同工位进行凿岩。实现了平均凿岩速度300m/d, 最高为500m/d, 平均无故障运行时间104h, 炮孔位置准确、孔深符合要求、炮孔垂直精度高, 当孔深30m时偏差不超过1. 5% [6]。

| 表 1 Kiruna铁矿凿岩设备与采矿工艺参数 |

|

| 点击放大 |

加拿大国际镍公司stobie矿目前已建成无人化矿山, 每周七天三班作业, 日出矿量11 200t。从1994年6月开始使用Tamrock公司的1 000Sixty Datasolo凿岩机器人, 1995年9月到矿的1500 Sixty Datasolo凿岩机器人, 1996年3月第3台凿岩机器人到矿。到1996年10月末, 3台Datasolo型凿岩机器人已钻凿11 2500m炮孔。实践表明, 凿岩速度每班平均达到132m, 3台设备每月共完成18 288m进尺, 比传统液压凿岩台车工人劳动生产率提高63%, 每班多运转1. 5h, 设备利用率高了19%。

澳大利亚的Olympic Dam铜矿是世界最大的铜矿, 矿石产量920万t/a。该矿扩建时从Atlas Copco公司购进2台凿岩机器人, 一台Simba 4356S型凿岩机器人于1998年6月投入使用, 钻凿ƒ102mm、深30m炮孔。1998年9月创造了孔径102mm下向孔进尺12 849m的世界纪录。该机装有Cop4050凿岩机和BSH液压钎杆支撑系统, 设备完好率94.2%, 平均利用率82%。

3 今后发展方向生产实践表明, 液压凿岩设备具有高速、高效、低噪声、少污染等优点, 而得到迅速、广泛的发展, 据不完全统计目前年产量已达20 000台。随着可用于地下矿山恶劣环境的高性能工业控制的微机问世, 微机控制液压凿岩设备获得广泛应用, 并在生产实践中取得了很好效果, 显示出人工控制凿岩无法比拟的优越性, 已成为凿岩技术的重要发展方向。

凿岩机器人, 首先是凿岩的机器, 是一种机械和微电子相结合的高技术含量的产品, 目前世界上凿岩机器人正向智能化发展。

(1) 液压凿岩机是凿岩机器人的关键机具。新一代液压凿岩机加大了冲击机构的功率。如Cop4050型凿岩机冲击功率已达40kW, 并装备了阻尼器能有效地吸收钻具反冲能量, 以防止振动和机件的磨损。在推进器前端装有传感器以启动一预先设计的程序控制凿岩工作。机头前方装有自动回钎装置和性能良好钎具组控制系统等, 为凿岩自动化创造了条件。21世纪液压凿岩机向能源控制、泄漏控制、污染控制、自动控制和成本控制方向发展, 凿岩机另一发展方向是向以水为动力的水压凿岩机发展。

(2) 微机自动控制凿岩的炮孔定位目标是炮孔布置图(包括炮孔数量、炮孔位置、炮孔深度和方向), 目前凭人工经验确定的炮孔布置图, 由于人工经验的差异和矿岩性质的变化, 很难达到最佳选择。要研究发展利用系统辩识和矿岩爆破理论, 根据不同断面尺寸、矿岩性质自动设计出最佳炮孔布置图, 以及通过钻凿中心掏槽孔得到矿岩性质数据而自动选择最佳炮孔布置图, 以保证质量指标[8]。

(3) 从纯凿岩过程的自动控制系统, 向微机控制和液压控制相结合组成一个高凿岩过程品质指标(包括凿岩速度、炮孔利用率、断面形状尺寸精度)的液压凿岩过程微机控制系统发展。实现以凿岩推进速度最大为目标的液压凿岩过程自适应的最优控制。在冲击功率不变的条件下使凿岩机输出的各种参数自动适应矿岩性质的变化而达到最佳匹配。并实现微机智能自动控制防卡钎以提高凿岩过程控制品质指标[8]。

(4) 凿岩机器人自主控制能力已在部分矿山实现了视距遥控和超视距遥控。随着遥控技术的日益成熟正向更高水平遥控操作发展。

4 建议我国液压凿岩设备发展较晚、应用也不广泛, 与国外相比差距较大。为了用最短的时间赶上国外先进水平, 开发出高技术含量的产品, 在国内外市场立足。特提出以下建议。

(1) 瞄准国外先进技术与产品, 加快引进、消化、吸收, 研制符合国情、技术先进、使用可靠的液压凿岩设备, 提高国产化水平。

(2) 进一步提高产品三化水平, 着重开展钻臂推进器、操作系统和底盘等部件的三化工作, 将有利于系列产品和变形产品的发展, 缩短产品的研制周期, 降低产品研制的费用, 提高产品的可靠性和质量。

(3) 加快我国凿岩机器人的研制步伐, 要根据国外经验应首先开发经济凿岩机器人, 以保证用户买得起、用得上、会维修。充分利用国外凿岩机器人先进而又成熟的技术, 采用国外优质的液压元件和控制系统, 集中优秀的人才, 备用充足的资金, 就可以缩短研制周期, 在21世纪初形成我国凿岩机器人的产业, 生产凿岩机器人的产品, 以满足我国地下矿山发展需要。

| [1] |

伍颖, 张时忠. 试论水压凿岩机[J].

矿山机械, 2000(2): 25.

|

| [2] |

朱建新, 何清华, 郭勇, 等. 液压凿岩设备现状及其发展思路[J].

凿岩机械气动工具, 1999(2): 21–24.

|

| [3] |

李波译. 凿岩手工操作向自动控制演变[J]. 凿岩机械气动工具, 1997, (3): 40-43.

|

| [4] |

杨鹏译. 地下采矿技术述评[J]. 国外金属矿山, 2000, (1): 28-38.

|

| [5] |

孙毅刚, 王树国, 许世范, 等. 机器人煤矿自动钻机[J].

矿山机械, 1997(11): 4–5.

|

| [6] |

李波译. 新技术装备在地下采掘凿岩中的应用[J]. 凿岩机械气动工具, 1999, (4): 35-39.

|

| [7] |

高澜庆. 国外凿岩(穿孔)设备的发展动态[J].

矿山机械, 2000(3): 9–10.

|

| [8] |

胡均平. 微机控制液压凿岩技术进一步发展需解决问题[J].

凿岩机械气动工具, 1996(1): 46–48.

|

2001, Vol. 15

2001, Vol. 15