| 智能扭矩转速仪的研制 |

在机械制造行业中常需要测试设备的扭矩和转速, 一般采用磁电式、相位差型扭矩仪, 该仪器采用数字电路构成[1], 电路复杂、使用元件多、体积较大。若采用高性能单片机为核心构成, 可大大简化电路、减少体积、提高仪器性能和降低制造成本。

1 仪器的测试原理根据磁电式、相位差型扭矩传感器的原理, 当输入、输出轴未施加扭矩时, 传感器输出2路正弦信号, 彼此相差180°。当施加扭矩时, 弹性轴两端承受扭矩M, 产生机械扭角β, 其大小与扭矩M成正比, 只要测量出这两路信号的相位差, 即可计算出扭矩值。同时, 测量出某路扭矩信号的频率, 就可以得到相应的转速值。扭矩仪实际上是一台相位计和转速表。

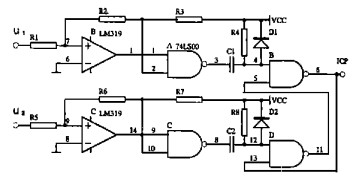

2 仪器的硬件设计 2.1 相位差检测电路设计磁电式、相位差型扭矩传感器输出两路近似正弦的信号, 由于其幅值小且频率较高(转速一般为: 0~6 000r/min), 必须采用高精度、高速电压比较器检测其过零点。电压比较器采用LM319芯片, 内含2个高速比较器, 为避免输入信号抖动影响, 加入正反馈构成滞环。输入的正弦信号U1及U2经零交叉比较器后整形为方波, 由微分电路取出边沿脉冲加到R-S触发器上, 一路使R-S触发器置位, 另一路使R-S触发器复位, 故R-S触发器输出的脉冲宽度即代表两路信号的相位差(初始相位角一般为180°), 将该信号送入单片机处理, 可获得扭矩及转速参数值。相位差检测电路见图 1。

|

| 图 1 相位差检测电路 |

2.2 单片机电路设计

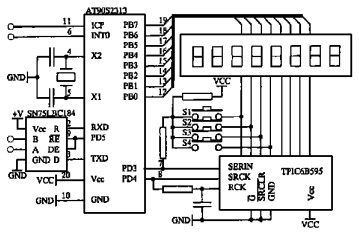

由于传感器输出信号频率较高, 要求单片机具有较快处理速度, 故选择AT90S2313单片机。该单片机为美国ATMEL公司产品[2], RISC结构, 指令执行速度快(执行一条指令仅需1个时钟节拍, 常见的8031单片机为12个时钟), 含128 B的EEPROM, 可存贮仪器零点等校正参数, 无须外扩EEPROM器件。特别是该单片机具有高速输入捕获功能, 非常适合对脉冲宽度参数的测量。只要将R-S触发器输出的相位差脉冲加到单片机的ICP脚上, 由两次捕获记录的上升沿和下降沿时间就可计算出脉冲宽度, 得到扭矩的数值, 这样就大大减化了硬件电路, 提高了单片机的信号处理速度。为了充分发挥该单片机的高速性能, 设计了两路转速, 扭矩测试功能。一路扭矩信号送入ICP测量, 为主扭矩信号, 另一路送入INT0测量, 为辅扭矩信号。同时, 对该两路信号的周期计数可获得相应的转速数值。

2.3 数字显示与键输入电路设计仪器设计有两路扭矩和转速测量, 故需要8位数字显示, 其中4位为转速显示; 4位为扭矩显示。采用功率逻辑8位移位寄存器TPIC6B595芯片为显示位驱动, 单片机的PB端口为显示段驱动, 由程序实现扫描式动态显示。

位驱动线上可并联若干只(1~8只)按键, 在显示扫描时一并读入按键状态, 一举两得, 使数字显示和键盘输入电路极为简洁且成本低廉。单片机及数字电路见图 2。

|

| 图 2 单片机数字电路 |

2.4 数字通信电路设计

为了便于构成计算机测控网络, 增设RS-485串行接口, 采用SN75LBC184驱动芯片。该芯片集成4个过压保护管, 可承受400W瞬态脉冲电压, 具有限斜率、热关断和ESD保护等功能。该芯片将单片机串口通信信号转换为RS-485总线信号, 传输距离可达10km。

3 仪器的软件设计根据前述仪器工作原理和电路结构, 软件由初始化及主程序、定时时钟中断程序(T0)、主相差检测中断程序(ICP)、辅相差检测中断程序(INT0)、串行通讯中断程序共5个模块组成。

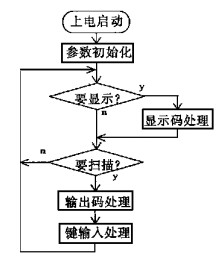

3.1 初始化及主程序在初始化程序中设置定时器T0为系统时钟, 设置定时器T1为相位差计数器(16位), 分频系数为1, 计数时钟频率为10MHz。参数初始化后, 开放T0定时中断和INT0中断, 进入主程序。

主程序进行显示扫描及键盘输入。若显示时间到, 则将要显示数据转换成段码, 送到显示缓冲区; 若扫描时间到, 则发出移位信号, 实现8位数码的动态显示。在扫描过程中同时完成按键的检测和处理任务。处理完成则清除相应标志。

按键设有方式键、加键、减键、确认键共4只。按下方式键可选择修改标定参数(零点、分段系数等), 进入修改时显示闪动, 此时可按下加(减)键修改参数, 然后按确认键存入EEPROM中。主程序流程见图 3。

|

| 图 3 主程序流程 |

3.2 时钟中断服务程序

仪器上电运行后, 定时器T0产生时钟中断, 在时钟中断服务程序中完成系统时钟控制, 并且每2ms设置扫描标志, 每200ms设置显示标志, 通知主程序进行显示及扫描处理。

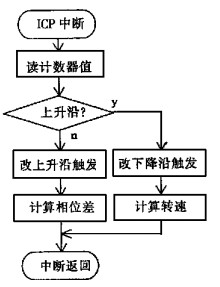

3.3 主相差检测中断服务程序主相差测量采用单片机的ICP功能。将T1设为定时器对时钟计数, 指定ICP为上升沿触发。则当脉冲上升沿时, ICP触发将定时器T1的当前值记入捕获寄存器并产生ICP中断, CPU在ICP中断服务程序中读取捕获寄存器的数值存入数据区, 再将ICP设置为下降沿触发。这样, 由两次捕获记录的T1计数值之差, 便可获得脉冲的宽度即主相差的数值。由于两次捕获是硬件动作, 不存在软件滞后问题, 而且定时器T1的计数时钟可达10MHz, 故计时精度可达0.1μs, 保证了扭矩测量的精度。ICP中断程序流程见图 4。

|

| 图 4 ICP中断程序流程 |

3.4 辅相差检测中断服务程序

辅相差检测采用外部中断法, 即在脉冲上升沿产生外部中断时, 在INT0中断服务程序中读取T1数值寄存, 并改外部中断为下降沿触发。由两次中断记录的T1计数值之差, 便可获得脉冲的宽度即辅相差的数值。

如此连续执行主、辅相差中断服务程序, 便可获得实时的主、辅扭矩相位差, 经扣除零点等处理便可得主、辅扭矩的数值。由于相位差脉冲周期的倒数就是转速信号的频率, 故同时能方便的得到转速的数据。

4 结语采用精简指令RISC结构的AT90S2313单片机设计的智能扭矩、转速仪, 电路极其简单、成本低廉且性能优良, 可同时测量两路扭矩与转速参数。该仪器体积小巧, 特别适合做为嵌入式仪表使用, 具有较好的应用价值。

| [1] |

丁镇生.

传感器及传感技术应用[M]. 北京: 电子工业出版社, 1998: 148-151.

|

| [2] |

宋建国.

AVR单片机原理及应用[M]. 北京: 北京航天航空大学出版社, 1998: 5-6.

|

2000, Vol. 14

2000, Vol. 14