| 紫铜毛细管防变色光亮锡电镀工艺 |

冰箱温控器上的紫铜毛细管, 需要在紫铜毛细管镀上2~8μm光亮锡层以保证毛细管与温控器部件的可焊性, 从而防止锡漏。若紫铜毛细管的镀锡层, 在镀后的7~21日内泛黄或者变黑, 这种现象称为变色。变色镀层的可焊性差, 外观也不光亮, 是废品。镀锡层变色现象在某些企业中成了老大难问题, 严重地阻碍了紫铜毛细管镀锡的生产。笔者从发生变色的原因着手, 完善光亮镀锡工艺, 并往镀液中加少量的铋盐, 使镀层含少量的铋, 并且镀锡层更光亮致密, 从而更耐腐蚀, 防止了紫铜毛细管光亮镀锡层的变色。

1 光亮镀锡层变色的原因在空气中纯锡镀层, 易氧化形成SnO2•xH2O[1]。若镀锡层光亮致密, 则氧化层薄, 在储备期间仍保持光亮, 不影响可焊性; 若镀锡层不致密则氧化层厚, 便会变黄, 严重的甚至会变黑。镀锡层变色有以下几点原因。

(1) 镀锡后清洗不彻底, 没有去净毛细管表面的酸或者没有烘干表面的水, 将腐蚀镀层而导致变色。

(2) 没有及时处理已变黄的镀液, 光亮镀锡槽使用一段时间后, 镀液变黄, 有无数的微细颗粒悬浮在镀液中, 同时还有光亮剂的分解产物在镀槽中大量积累。若镀液不进行絮凝剂处理(严重时要用活性碳处理), 这些杂质会夹杂在镀层中, 造成微电池腐蚀使镀层变色。

(3) 镀液温度偏高。光亮剂出光的最佳温度在10~25℃, 若槽液温度> 30℃, 则使出光电流密度偏高, 结果镀层表面析氢严重, 使镀层表面产生气孔, 导致镀层抗腐蚀能力下降发生变色。

(4) 光亮剂的出光最佳电流密度与走线速度不匹配。市售的光亮剂, 出光的电流密度范围虽然很宽, 但其最佳电流密度范围通常在1.0~1.5A/dm2, 在这范围电镀所得的镀层光亮致密不易变色。通常光亮镀锡槽为10m左右, 即受镀毛细管长为10m。在1.0~1.5A/dm2电镀, 要使镀层厚度为5μm, 则需要11~8min, 允许的走线速度为0.91~1.25m/min。但由于走线速度慢, 不能满足生产产量要求, 为了提高生产率必须提高走线速度, 相应地提高电镀电流密度。例如, 若电镀相同厚度5μm的镀层, 电镀时间由8min缩短到3min, 走线速度由1.25 m/min提高到3.33 m/min, 则电镀电流密度由1.5A/dm2提高到4.0A/dm2。这时光亮剂的出光电流密度与最佳电流密度偏离, 电镀析氢严重, 使镀层含有大量气孔, 镀层因而不致密, 在储存期间易氧化变色。

2 光亮镀锡防变色措施 2.1 完善工艺紫铜毛细管光亮镀锡工艺采用硫酸型工艺[2], 光亮剂为市售。根据原有工艺具体情况完善工艺。主要措施:①增加镀后淋洗的水量。②用絮凝剂、活性碳处理镀液。③电镀过程中定时过滤。④夏日用冷冻机使镀液降温, 镀液温度保持在22~25℃左右。

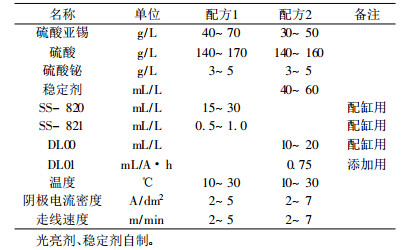

2.2 镀液中添加适量Bi2(SO4)3镀液中添加适量的Bi2(SO4)3可使镀层更致密, 所得镀层为银白色, 可允许电镀电流密度在3.0~4.0A/dm2范围内进行电镀。根据试验Bi2(SO4)3的添加量为3~5g/L。当添加3g/L Bi2(SO4)3、电流密度为4.0A/dm2时, 所得镀层含Bi 0.5at% (由中南工业大学分析测试开放中心用扫描电子显微镜测试)。日常镀液或镀层的Bi2(SO4)3或Bi的量可用选择性螯合剂滴定法测定[3]。

3 光亮镀锡层耐变色的检验方法最直接的检验方法是用悬挂法, 取试样悬挂在成品存放处, 观察光亮镀锡层变色的时间, 若在10~20日内变色, 镀层质量差; 若在3个月以后变色, 镀层质量符合要求。有时为了加快试验的进度或者检验产品是否不变色而采用加速老化法, 即在200±1℃高温下(锡的熔点为230℃), 4~5μm厚的镀层烘烤30min, 观察是否变色, 镀层厚度用点滴法测定[2]。

试验表明, 当镀液中Bi2(SO4)3含量为0~2g/L时, 4~5μm的镀层没有通过加速老化试验, 当含量为3~5g/L时, 4~5Lm的镀层通过了老化试验。

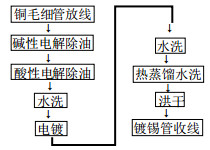

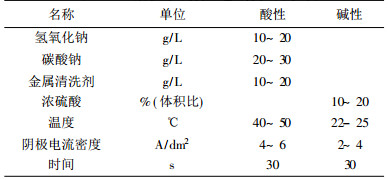

4 结果与讨论采用下列工艺流程, 结果令人满意。工艺流程见图 1。工艺流程中的配方见表 1、表 2、。当镀层含Bi量为0.5at%时, 紫铜毛细管光亮镀锡产品在储备中6月之内不变色。镀液含Bi使光亮镀锡层防变色的机理应当进一步从电镀机理上探讨。

|

| 图 1 工艺流程 |

| 表 1 碱性和酸性电解除油条件 |

|

| 点击放大 |

| 表 2 酸性镀锡配方和工作条件 |

|

| 点击放大 |

| [1] |

庄瑞舫. 锡和锡基合金镀层的可焊性研究[J].

电镀与精饰, 1997, 19(4): 4.

|

| [2] |

李鸿年, 张绍恭, 张炳乾, 等.

电镀工艺手册[M]. 上海: 上海科技出版社, 1989: 196、601.

|

| [3] |

王献科, 李玉萍. 选择性螯合剂滴定法测定铋[J].

电镀与环保, 1997, 17(2): 25.

|

2000, Vol. 14

2000, Vol. 14